Штамповка заключается в пластической деформации заготовки в объеме, ограниченном специальной оснасткой, называемой штампом. Штамповка подразделяется на объемную и листовую. При объемной штамповке деформация заготовки осуществляется между двумя элементами штамповой оснастки: матрицей и пуансоном. Пуансон представляет собой подвижный элемент оснастки, матрица – неподвижный.

Объемной штамповкой можно получать детали сложной конфигурации, высокой точности и качества поверхности. Максимальный вес паковки для объемной штамповки может достигать 3 т. листовой штамповкой изготавливают детали простой конфигурации либо плоские такие, как шайбы, накладки, скобы и т.д. При листовой штамповке часто используются вырубные штампы. Этот вид штамповки хорошо поддается автоматизации и отличается высокой производительностью.

Применяется для изготовления крупногабаритных изделий, например, коленчатых валов судовых двигателей. Ковку называют свободной, т.к. деформация осуществляется ударным инструментом и не ограничивается объемом штампа. Под воздействием молота осуществляется локальная деформация заготовки. Под воздействием серии ударов молотом заготовка приобретает требуемую форму. В отличие от штамповки при ковке заготовка получается с низким качеством поверхности и точности размеров. Припуск на последующую механическую обработку достаточно большой.

Волочение – это процесс формирования заготовки путем протягивания через отверстие волоки. Волока – это инструмент для формирования требуемого профиля поперечного сечения заготовки. Материал волоки должен иметь высокую твердость, износостойкость и прочность, чтобы обеспечить сохранность геометрических параметров при многократном нагружении в процессе формирования изделия. Исходной заготовкой является катанный или прессованный металл. Волочением получают проволоку или прутки различного профиля.

Элионные, электрофизические и электрохимические методы обработки материалов дополняют механическую обработку. Они находят применение для обработки материалов, которые плохо поддаются механической обработке, например, сверхтвердые сплавы. При обработке этими методами практически отсутствует механическое воздействие от инструмента, что позволяет обрабатывать тонкостенные детали с высокой точностью. Часть из этих методов позволяет менять структуру наружного слоя материала. Эти методы обработки легко поддаются автоматизации.

17.1 Элионная обработка – это размерная обработка конструкционных материалов, основанная на использовании энергии сфокусированных лучей и потоков частиц. Она применяется в тех случаях, когда обработка резанием затруднена или невозможна. К элионной обработке можно отнести: электронно-лучевую, плазменную, электроэррозионную, лазерную.

Специальность СПО оператора оборудования элионных процессов предопределяет для работника необходимость выполнения действий по плазмохимической обработке структурных элементов электронной техники. Кроме этого, оператор, занятый присмотром за оборудованием, обязан контролировать качество диэлектрических, одно- и многослойных структур по завершении элионной обработки.

Что попадает в сферу деятельности оператора

Оператор оборудования элионных процессов в силу своей профессиональной компетенции обязан понимать:

- Какие приборы можно причислить к разряду полупроводниковых;

- Что подразумевается под интегральными микросхемами;

- Из каких деталей состоит электронная техника;

- Какими трудовыми средствами оператору приходится манипулировать на рабочем месте;

- Что входит в понятие расходных материалов, какими бывают технологии и техпроцессы элионной обработки;

- Какие предстоит вести контрольные и электроизмерительные операции.

Во время трудовой деятельности оператор оборудования элионных процессов будет выполнять следующие действия:

- плазмохимическое обрабатывание структур;

- подключать и подготавливать к началу работы технологические аппараты;

- контролировать режимы в установках;

- выполнять элионную обработку;

- контролировать непрерывность обработки и при необходимости вносить коррективы в параметры функционирования установки;

- выполнять элионнню обработку на спецоборудовании;

- вести качественный контроль диэлектриков и полупроводников по завершении элионной обработки;

- следить за качеством обработанных изделий.

- вести измерение толщины напыления и линейных параметров пленок при помощи микроскопа;

- не допускать выхода за пределы толщины изготовленных микрослоев, контролируя ситуацию на разнотиповых микроинтерферометрах.

Естественно, всем вышеперечисленным можно заниматься, имея в трудовой книжке печать отдела кадров, визирующую запись: 210109.02 Оператор оборудования элионных процессов. Она подтверждает окончание учебы и получение скромного разряда.

Где учат операторов элионных процессов и плазмохимических установок

Мечтая о микроэлектронике со школы, молодые люди могут больше и глубже познать эту отрасль в колледже. Операторов оборудования элионных процессов сейчас требуется не так много, но все же спрос в юных дарованиях имеется. Будущих профессионалов обучают:

- Технологиям в производстве электронной техники;

- Базисным принципы функционирования газо-вакуумных подсистем;

- Инженерной графике и черчению;

- Слесарно-сборочным манипуляциям;

- Технической механике;

- Материаловедению;

- Электротехнике;

- Технологиям осуществления элионного и плазмохимического воздействия на структуры в изделиях электронной техники;

- Технологиям напыления сверхтонких пленок;

- Способам определения техпараметов и качества обработанных структур.

Такие сведения нельзя получить, если не знать, где учиться. Операторов оборудования элионных процессов готовят в нескольких российских заведениях. Один из них – Государственное бюджетное профессиональное образовательное учреждении «Нижегородский радиотехнический колледж». За ближайшей границей в столице Беларуси – это Минский государственный колледж электроники.

Особенности деятельности

Окончив колледж, выпускники определяются, кем работать. Операторов оборудования элионных процессов требуется ничуть не меньше, чем их коллег, занятых на первых порах травлением полупроводников, снятием фоторезисторного подслоя, высаживанием SiO2, пользуясь различными подтипами плазмохимических агрегатов.

Оператор элионных процессов по окончании учебы приходит на работу и приступает к самостоятельной деятельности под руководством опытного наставника. Самостоятельно новоиспеченный специалист-элионщик может производить несложные манипуляции по легированию, микросварке, микрофрезерованию, резке и созданию p-n переходов на специализированных установках. Все эти элионные процессы не могут осуществляться без своевременной подготовки, которая также доверена оператору. Сюда входит:

- включение и вывод в режим форвакуумных насосов;

- выведение на рабочую мощность агрегатов высокого вакуума;

- подключение вспомогательных электрических устройств;

- загрузка бокса пластинами и постановка обрабатываемых материалов в приемное приспособление;

- операции по включению ионного источника;

Далее оператор должен следить за непрерывной и исправной работой оборудования, производить постоянный мониторинг деятельности задействованных устройств и поддерживать на должном уровне заданные параметры процесса.

Оператор плазмохимических процессов

Профессия оператора плазмохимических процессов подразумевает следующие обязанности на производстве:

- Ионно-плазменное нанесение слоев;

- Загрузку-выгрузку кремниевых пластин из подготовленного стеклопластика;

- Определение неисправностей в оборудовании и принятие мер по их устранению;

- Корректировку этапов и графиков обработки с применением спецприборов;

- Регистрацию и поддержание непрерывности функционирования установок при помощи КИП.

Одним из важнейших вопросов научной организации труда является рациональная организация рабочего места оператора, направленная на обеспечение высокого качества выполнения работ при минимальных затратах рабочего времени и материальных средств.

Рабочее место – это закрепленный участок производственной площади, оснащенный в соответствии с требованиями определенного процесса оборудованиям, инструментом, приспособлениями. Рабочее место оператора прецизионного травления находится в чистой комнате, имеющей один вход-выход, соответствующей требованиям электронно-вакуумной гигиены и техники безопасности.

К эстетическим требованиям участка напыления относится внешнее оформление комнаты рабочих мест, а также одежда работающих на данном участке. Рациональная планировка рабочего места устраняет потери на лишние хождения, лишние движения. При планировке рабочих мест необходимо, чтобы у рабочего находились под рукой средства оперативной работы.

Организация рабочего места и его обслуживание имеют важное значение в борьбе с производственным травматизмом. Рабочее место должно быть оборудовано так, чтобы при минимальном расходе энергии работник безопасно мог достигнуть наилучших технико-экономических показателей. Организация рабочего места в общем случае включает его планировку, компоновку оборудования, выбор инструмента, приспособлений, а также дополнительных устройств, обеспечивающих безопасность труда. Несоблюдение требований организации рабочего места приводит к быстрой утомляемости работающих, потере внимания и как следствие этого приводит к неправильным или ошибочным действиям.

При планировке рабочих мест необходимо учитывать удобное размещение используемого оборудования, приборов, инструмента и т.д.

Рабочие места должны удовлетворять следующим требованиям:

1. На рабочем месте должна располагаться лишь та аппаратура, инструменты и приспособления, которые необходимы для выполнения работы и постоянно нужны рабочему.

2. Применяемая аппаратура, инструменты и приспособления должны быть надежными.

3. Измерительная аппаратура и электрический инструмент должны проверяться в установленные сроки, и они должны иметь паспорт, в который вносят даты проверок на соответствие техническим требованиям.

4. Для снижения трудоемкости измерительная аппаратура должна иметь минимальное количество ручек настройки.

5. Выполнять требования техники безопасности.

6. Рабочее место должно быть частью общего технологического цикла и расположено так, чтобы не было излишних перемещений, чтобы рабочий работал обеими руками, и чтобы приборы и инструменты не мешали движению рук.

7. Все должно находиться на столе по возможности, чтобы выполняющий работу не ходил по помещению, не вставал с рабочего места, не наклонялся и т.д.

8. После работы, рабочий должен выключить оборудование, все приборы и положить все на свои места.

Тип производства – массовое. Вид производства – основное.

Классификационные признаки рабочего места: количество одновременно работающих исполнителей – 1; количество обслуживаемого одним исполнителем оборудования – 1; уровень механизации – механизированное; уровень специализации – специализированное; характер расположения стационарное на участке. Режим работы – прерывный. Количество рабочих смен в сутки – 2. Класс чистоты производственного помещения 100000 (3500 ч/м3). Требования к исполнителям: а) профессия – оператор элионных процессов травления, прошедший аттестацию на значение данной операции; б) квалификационный разряд – 5; в) возраст не моложе 18 лет; г) образовательный уровень 10 классов; д) половой ценз – отсутствует; е) психофизические данные – нормальная память, концентрация и переключение внимания, отсутствие нервно-психических и глазных болезней.

В табл. 6. описано оснащение рабочего места.

Табл. 6. Оснащение рабочего места

Необходимо содержать в чистоте рабочее место и оборудование. Держать на рабочем месте технологическую документацию и сопроводительные листы в полиэтиленовых пакетах, рабочий журнал – обернутым в полиэтиленовую пленку. Все приборы должны быть аттестованы указанием даты следующей аттестации. Оборудование к работе должен готовить, включать и выключать наладчик.

Условия труда на рабочем месте:

1) Санитарно-гигиенические требования: температура воздуха – (18–22) °С, относительная влажность воздуха – (40–60)%, освещенность рабочей зоны – 1120 лк, рабочая поза – стоя.

2) Цветовое оформление рабочего места: оформление рабочего места согласованно с общим интерьером участка, лицевые панели и поверхность установки – светлые.

3) Форма организации труда – индивидуальная.

4) Система оплаты труда – сдельно-премиальная.

Правильная организация работы и рабочего места должна способствовать: повышению производительности труда рабочего, максимальному уплотнению рабочего времени, созданию удобства для выполнения работы, экономии производственной площади, удобству обслуживания рабочего места, обеспечению здоровья и безопасности условий работы.

Оборудование для ионной имплантации.

Преимущества ионного легирования перед термодиффузией (900-1300 °С)

1) Легирование атомами любых веществ независимо от предельной растворимости при любых температурах.

2) Создание в подложке скрытого слоя на некотором состоянии от поверхности подложки.

3) Получение неглубоких (до 1000 А (ангстрем)) легированных слоев в том числе ступенчатых.

4) Легирование подложки через защитный слой.

5) Легирование с высокой точностью глубиной и профилем распределение примесей в подложке путём изменения энергии и дозы вводимых ионов примесей.

К недостатком ионной имплантации можно отнести сложность оборудования и остаточные радиационные дефекты в подложке.

Установки ионной имплантации разделяют на три основных типа:

– малых и средних доз

– больших доз с интенсивными ионными пучками

В установках малых и средних доз интенсивность тока ионного пучка составляют от

единиц микроампер до 500-800 мкА.

В установках больших доз (сильноточных) – от 1 до 200 мА.

Оба типа установок работают в области энергий от 30 до 200 кэВ. Максимальная энергия высокоэнергетических установок может превышать 1 МэВ.

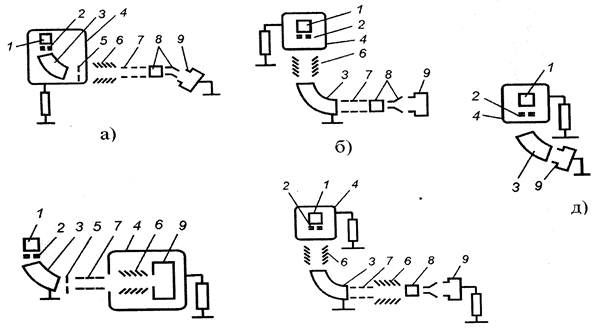

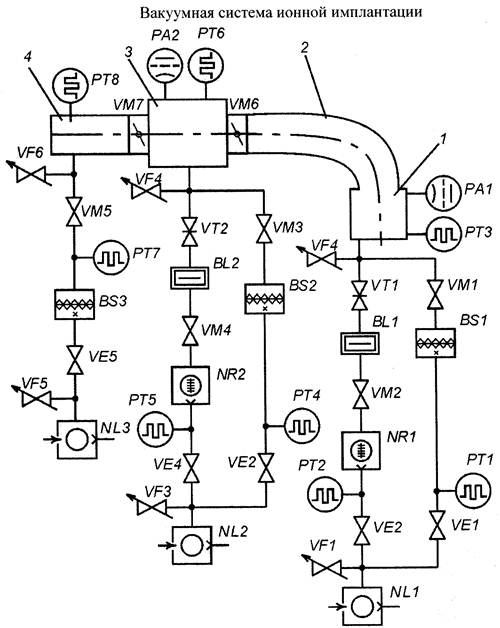

Установки ионной имплантации обычно состоят из источника ионов 1, магнитного масс-сепаратора 3, систем ускорения 6 и сканирования 8 пучка, приемной камеры 9 и вакуумной системы. Основным отличием этих установок является потенциал приёмной камеры, масс-сепаратора и источника ионов относительно друг друга.

Компоновки установок ионной имплантации: а – малых и средних доз, б – с разделением ионов по массам после ускорения, в – сильноточных,

г – высокоэнергетических, д – больших доз; 1 – источник ионов, 2 – система вытягивания и первичного формирования пучка, 3 – магнитный масс-сепаратор, 4 – высоковольтный модуль, 5 – регулируемая диафрагма, б – система ускорения, 7 – фокусирующая линза, 8 -пластины электростатического сканирования и отклонения пучка, 9 – приемная камера

Наиболее широко используется установка малых и средних доз, энергия ионов которой не превышает 200 кэВ, а приемная камера находится под потенциалом земли и магнитная сепарация осуществляется до полного ускорения пучка. Энергия ионов в сепараторе низкая, габариты небольшие, малые магниты, маломощные источники питания электромагнитного сепаратора и ускорительной системы. Установку с разделением ионов по массам после ускорения обычно используют для исследовательских целей. Высокий ток нагрузки высоковольтного источника питания, а также увеличения вторичной электронной эмиссии, повышает опасность облучения рентгеновскими лучами.

– достоинством сильноточной установки является простая система управления и питания источника ионов и электромагнита, малое количество потребляемой энергии высокого напряжения, а недостатком – трудный доступ к приёмной камере, высокий потенциал на ней и сложность автоматизации загрузки — выгрузки пластин.

-Высокоэнергетическая установка позволяет, приложив высокий потенциал к приемной камере, получить сверхвысокую (до 500 кэВ) энергию ионов. При дальнейшем увеличении энергии ионов возникает сильное рентгеновское излучение.

-В установке больших доз источник ионов находится под высоким напряжением, полное их ускорение в системе первичного формирования и большие токи пучка, а также даёт возможность полной автоматизации всех режимов работы.

В качестве рабочих веществ в разрядную камеру источника ионов подают такие газы, как водород, гелий, аргон, азот или газообразные соединения ВFз,РНз и AsFe3. Используя твердые вещества, температура парообразования которых не превышает 1000 °С (олово Сп, галлий Ga, сурьму Сb), их предварительно нагревают, ионизируют пары и подают в источник ионов через натекатель, регулируя скорость испарения изменением температуры нагрева. Твердые вещества, температура парообразования которых превышает 1000 °С, сначала распыляют в атмосфере аргона или ксенона, а затем ионизируют в плазме этого газа.

Масс-сепараторы служат для выделения из общего ионного пучка ионов необходимой массы и заряда. Для экранирования рентгеновского излучения в электродах линз используют специальные материалы (например, свинцовую резину). Кроме того, рентгеновское излучение экранируют постоянными магнитами и металлическими экранами, устанавливаемыми непосредственно в системе однозазорного ускорения.

Фокусируют пучки независимо от массы ионов электростатическими квадрупольными (сдвоенными или строенными) или трехэлектродными линзами.

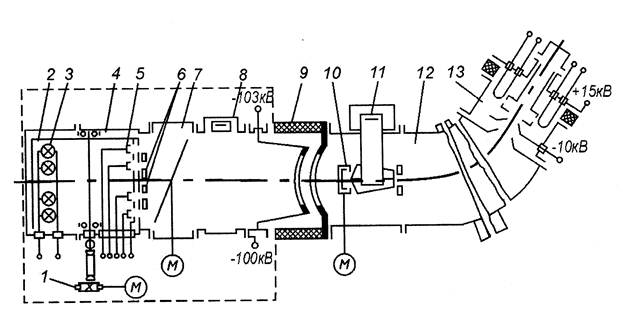

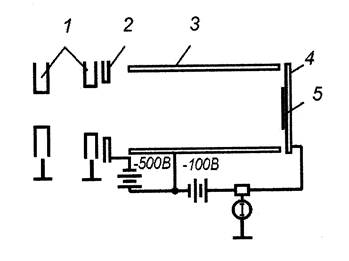

– Система ускорения (ускоритель) и формирования пучка представляет собой ускорительную трубку, из кольцевых стеклянных (керамических) изоляторов и металлических электродов, спаянных между собой. Расположением ускорителя относительно других элементов определяются конструкции и габариты установки, а также распределение высоких потенциалов по ее частям. Система сканирования обеспечивает равномерное легирование по всей пластине. В магнитном поле устройства сканирования ионный пучок склоняется на определённый угол. Поскольку отклонять необходимо пучок одинаково заряженных и имеющих одинаковые значения импульсов , то угол отклонения будет зависеть только от напряжённости магнитного поля и его протяжённости вдоль траектории ионов. Форма, размеры полюсных наконечников и межполюсного зазора обеспечивают однородность магнитного поля во всей области его действия на ионный пучок. Частота вращения барабана 20 об/мин. Этим обеспечивается механическое сканирование подложек в горизонтальной, относительно пучка области. После проведения имплантации необходим отжиг пластин с целью уничтожения радиационных дефектов. Лучший отжег – электо – лучевой, лазерный или галогенными лампами. Рентгеновское излучение – вторичные электроны набирают энергию свыше 300 к.э.в. чтобы этого не было высоковольтные системы делят на несколько блоков, а в ионопроводе размещают магнитные ловушки отклоняющие вторичные электроны в оси ионопровода и не позволяющие им набирать высокую энергию. Цилиндр Фарадея используют для измерения дозы и настройки ионной оптики до высокоэнергетического !!!!!!!!!!!. измерение дозы ионов осуществляется непосредственно с поверхности изолированного подложкодержателя 4 и с размещённой на нём подложки 5. в этом случае доза определяется общим током от зацитных экранов (корпуса цилиндра) и мишени к земле.

Установка «Везувий- ЗМ»малых и среди их доз, ток пучка которой равен от 10 до 1000 мкА, позволяет легировать полупроводниковые подложки диаметром 75, 100 и 150 мм ионами, обладающими энергией до 150 кэВ. Установка имеет устройство механического и электростатического сканирования пучка. Рабочими веществами являются трехфтористый бор, красный фосфор, металлические цинк и мышьяк. Производительность установки 400 подложек в час; неоднородность дозы имплантации <2 %.

К установке “Везувий- 5”,предназначенной для имплантации подложек молекулярными ионами BF2, разработано устройство, работающее по принципу масс-сепарации и позволяющее получать на мишени пучки с энергией ионов 10—100 кэВ. Работа этого устройства состоит в отклонении пучка ионов BF2 заданной энергии на угол 7° на позицию легирования. Отделение молекулярных ионов BF2 от высокоэнергетических ионов бора осуществляется дисперсионной щелью шириной 40 мм, расположенной перед приемной камерой. Неоднородность дозы при легировании не превышает 4 %.

Установка “Везувий- 7М”ионной имплантации малых и средних доз предназначена для непрерывного режима работы в производстве МОП БИС, где требуется высокая воспроизводимость дозы легирования, и используется для имплантации ионов бора, фосфора и мышьяка в подложки диаметром 76, 100 и 125 мм. Установка оснащена двумя модифицированными источниками дугового разряда с катодом прямого накала, встроенными в масс-сепаратор, что способствует ее непрерывной работе без разгерметизации до 100 ч. Кроме того, два источника позволяют быстро чередовать имплантацию различных веществ. Введение в разрядную камеру специального отражателя повышает температуру плазмы источника и увеличивает выход ионов бора по отношению к ионам плазмообразующего газообразного вещества BF3.

В масс-сепараторе применены постоянные магниты малых габаритов и массы, обладающие стабильным и однородным полем. Масс-сепаратор рассчитан на разные углы поворота для ионов различных веществ (бора 90°, фосфора 60° ) и соответствующий радиус поворота оптической оси пучка.

В установке использовано электростатическое двухкоординатное сканирование с частотой 30 – 2500 Гц

Дополнительные линзы на входе и выходе отклоняющей системы снижают нагрузки на высоковольтные блоки питания, уменьшают вторичную электронную эмиссию, снижает рентгеноопасность и нейтрализует пространственный заряд пучка в области его отклонения и сканирования.

производительность установки до 240 подложек в час при времени имплантации 7—10 с и дозах примерно 10 см~2 , неоднородность – 1%.

Установка “Везувий-8″предназначена для имплантации больших доз (6,25 * 1015 ион /см2 ) ионов массы до 20 а.е.м. и током 2-5 мА при энергии ионов до 100 КэВ для подложек диаметром 75, 100, 150 мм. Ионный разряд возбуждается в магнитном поле напряжённостью Н=15 кА/м (1200 Э), что необходимо для повышения эффективности ионизации газов и паров рабочих веществ. Ионный пучок ускоряется и поступает в масс-сепаратор. Масс-сепаратор представляет собой электромагнит секторного типа с углом поворота пучка 110° радиусом равновесной траектории 300 мм и межполосным зазором 50 мм.

У с т а н о в к а «Везувий9» используют для имплантации многозарядных ионов. При этом энергия однозарядных ионов фосфора, мышьяка, сурьмы составляет 0,6 МэВ. двухзарядных – 1.2 МэВ, а трехзарядных — 1.8 МэВ. Источник ионов позволяет получать пучки двухзарядных ионов этих веществ интенсивностью до 600 мкА, а трехзарядных —-до 150 мкЛ. Суммарное ускоряющее напряжение составляет 600 кВ. В установке использовано двухкоординатное механическое сканирование подложек диаметром 76 и 100 мм относительно неподвижного пучка ионов. В высоковольтной системе установки, разделенной на два блока, имеются магнитные ловушки, ограничивающие энергию вторичных электронов до 200 кэВ.

Установка “Везувий 9М”является модернизированным вариантом высокоэнергетической установки ионной имплантации “Везувип-9”. Модернизация расширила технологические возможности и повысила надежность установки. Так. установка “Везувий-9М” оснащена более эффективными источниками многозарядных ионов, повышающими ток двухзарядных ионов фосфора, мышьяка и сурьмы до 400 мкЛ. Кроме того, они позволяют получить для имплантации ионы тяжелых элементов с кратностью заряда 4,5 и расширяют набор ионов, используемых для высокоэнергетической имплантации.

Схема “Визувия – 8”

1 – привод вращения контейнера, 2 – нагреватель, 3 – контейнер с кассетами, 4 — приемная камера, 5 – дозиметр, 6 – полупроводниковая подложка, 7 – вакуумный щелевой затвор, 8 — азотная ловушка, 9 -система однозазорного ускорения, 10 – настроечный цилиндр Фарадея, 11 – устройство электромагнитного сканирования, 12 – электромагнитный масс-сепаратор, 13 – источник ионов

Цилиндр фарадея: 1, 2 – заземленная и подавляющая диафрагмы, 3 – корпус цилиндра, 4 -подложко-держатель, 5 – подложка

1- источник ионов

2 – ионопровод

3 – приёмная камера

4 – шлюзовая камера

NR- турбомолекулярный насос

Слайд 1ЭЛИОННЫЕ ТЕХНОЛОГИИРасчет режимов элионной обработки и показателей качества изделий

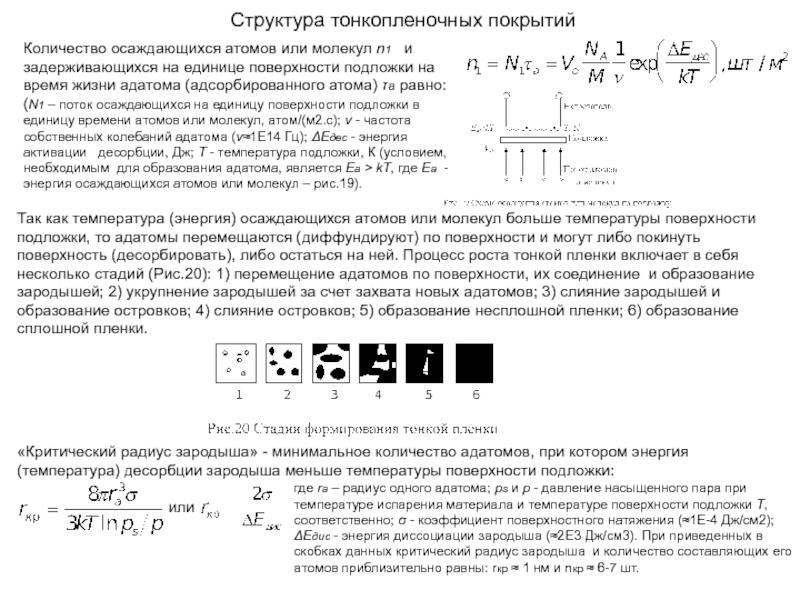

Слайд 2Структура тонкопленочных покрытийКоличество осаждающихся атомов или молекул n1 и задерживающихся

Так как температура (энергия) осаждающихся атомов или молекул больше температуры поверхности подложки, то адатомы перемещаются (диффундируют) по поверхности и могут либо покинуть поверхность (десорбировать), либо остаться на ней. Процесс роста тонкой пленки включает в себя несколько стадий (Рис.20): 1) перемещение адатомов по поверхности, их соединение и образование зародышей; 2) укрупнение зародышей за счет захвата новых адатомов; 3) слияние зародышей и образование островков; 4) слияние островков; 5) образование несплошной пленки; 6) образование сплошной пленки.

«Критический радиус зародыша» – минимальное количество адатомов, при котором энергия (температура) десорбции зародыша меньше температуры поверхности подложки:

где ra – радиус одного адатома; ps и p – давление насыщенного пара при температуре испарения материала и температуре поверхности подложки T, соответственно; σ – коэффициент поверхностного натяжения (≈1Е-4 Дж/см2); ΔEдис – энергия диссоциации зародыша (≈2Е3 Дж/см3). При приведенных в скобках данных критический радиус зародыша и количество составляющих его атомов приблизительно равны: rкр ≈ 1 нм и nкр ≈ 6-7 шт.

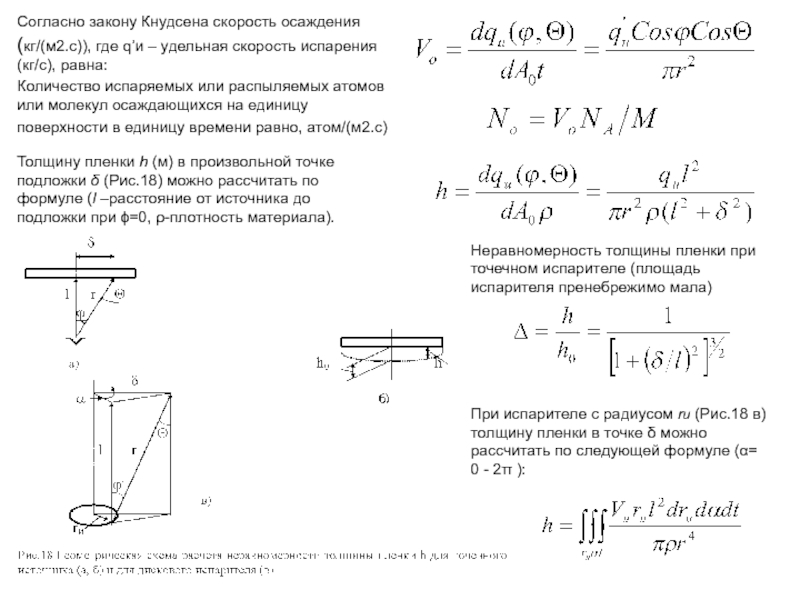

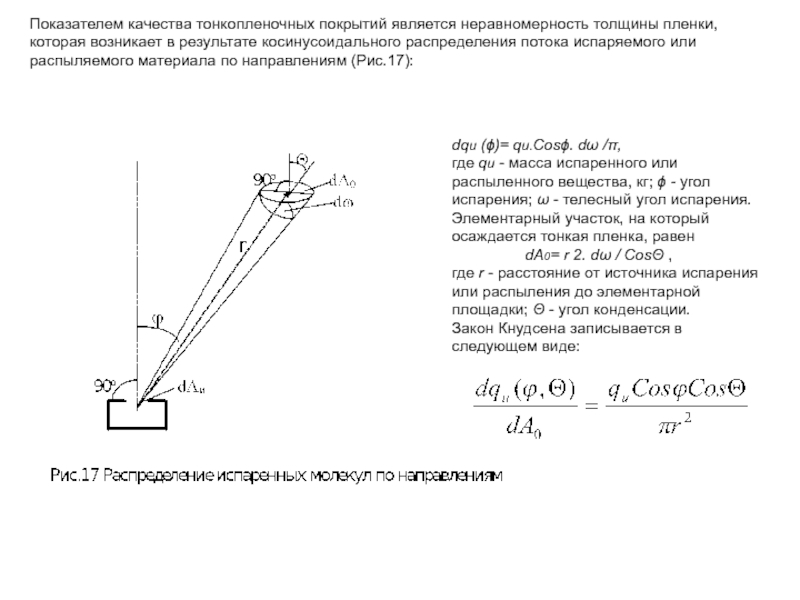

Слайд 8Показателем качества тонкопленочных покрытий является неравномерность толщины пленки, которая возникает в

результате косинусоидального распределения потока испаряемого или распыляемого материала по направлениям (Рис.17):

dqи (ϕ)= qи.Cosϕ. dω /π,где qи – масса испаренного или распыленного вещества, кг; ϕ – угол испарения; ω – телесный угол испарения. Элементарный участок, на который осаждается тонкая пленка, равен dA0= r 2. dω / CosΘ ,где r – расстояние от источника испарения или распыления до элементарной площадки; Θ – угол конденсации. Закон Кнудсена записывается в следующем виде:

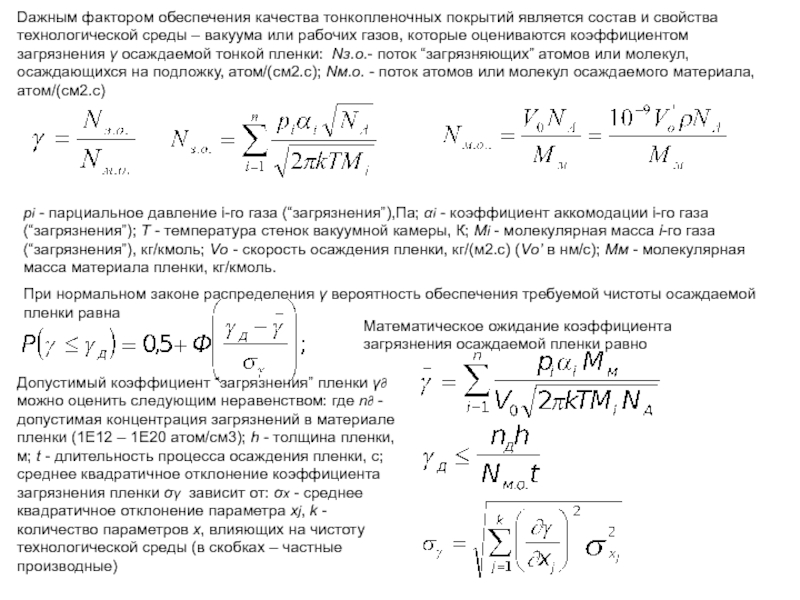

Слайд 10Dажным фактором обеспечения качества тонкопленочных покрытий является состав и свойства технологической

среды – вакуума или рабочих газов, которые оцениваются коэффициентом загрязнения γ осаждаемой тонкой пленки: Nз.о.- поток “загрязняющих” атомов или молекул, осаждающихся на подложку, атом/(см2.с); Nм.о. – поток атомов или молекул осаждаемого материала, атом/(см2.с)

pi – парциальное давление i-го газа (“загрязнения”),Па; αi – коэффициент аккомодации i-го газа (“загрязнения”); T – температура стенок вакуумной камеры, К; Mi – молекулярная масса i-го газа (“загрязнения”), кг/кмоль; Vо – скорость осаждения пленки, кг/(м2.с) (Vо’ в нм/с); Mм – молекулярная масса материала пленки, кг/кмоль. При нормальном законе распределения γ вероятность обеспечения требуемой чистоты осаждаемой пленки равна

Математическое ожидание коэффициента загрязнения осаждаемой пленки равно

Допустимый коэффициент “загрязнения” пленки γ∂ можно оценить следующим неравенством: где n∂ – допустимая концентрация загрязнений в материале пленки (1Е12 – 1Е20 атом/см3); h – толщина пленки, м; t – длительность процесса осаждения пленки, с; среднее квадратичное отклонение коэффициента загрязнения пленки σγ зависит от: σx – среднее квадратичное отклонение параметра xj, k – количество параметров x, влияющих на чистоту технологической среды (в скобках – частные производные)

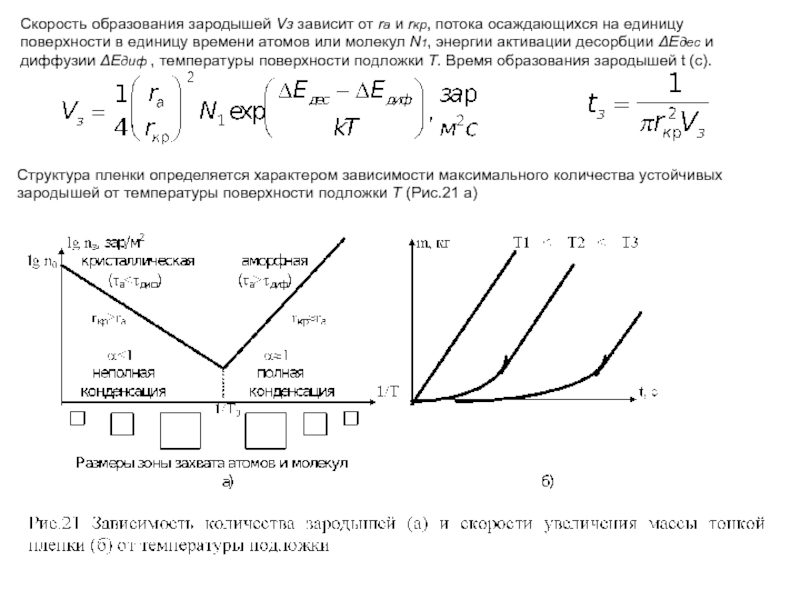

Слайд 5Скорость образования зародышей Vз зависит от rа и rкр, потока осаждающихся

на единицу поверхности в единицу времени атомов или молекул N1, энергии активации десорбции ΔEдес и диффузии ΔEдиф , температуры поверхности подложки T. Время образования зародышей t (с).

Структура пленки определяется характером зависимости максимального количества устойчивых зародышей от температуры поверхности подложки T (Рис.21 а)

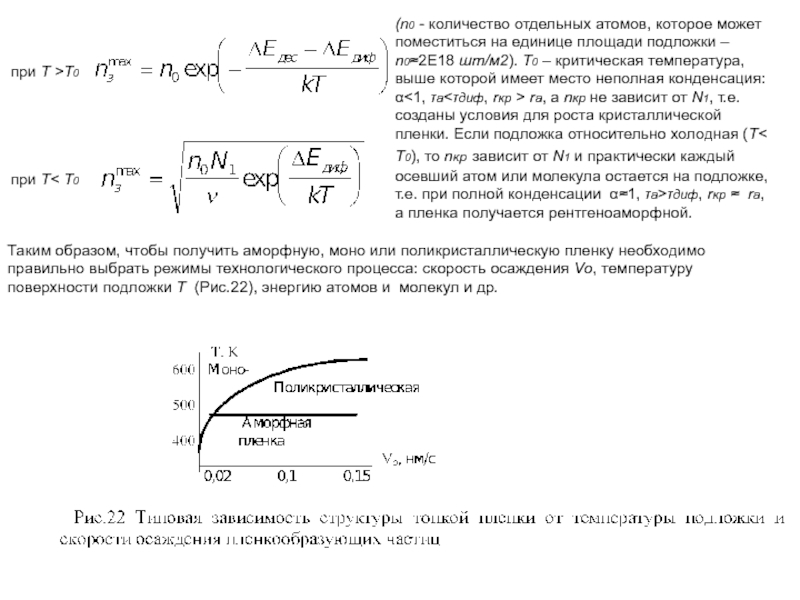

Слайд 6при T >T0 при T< T0 (n0 – количество отдельных атомов,

Таким образом, чтобы получить аморфную, моно или поликристаллическую пленку необходимо правильно выбрать режимы технологического процесса: скорость осаждения Vо, температуру поверхности подложки T (Рис.22), энергию атомов и молекул и др.

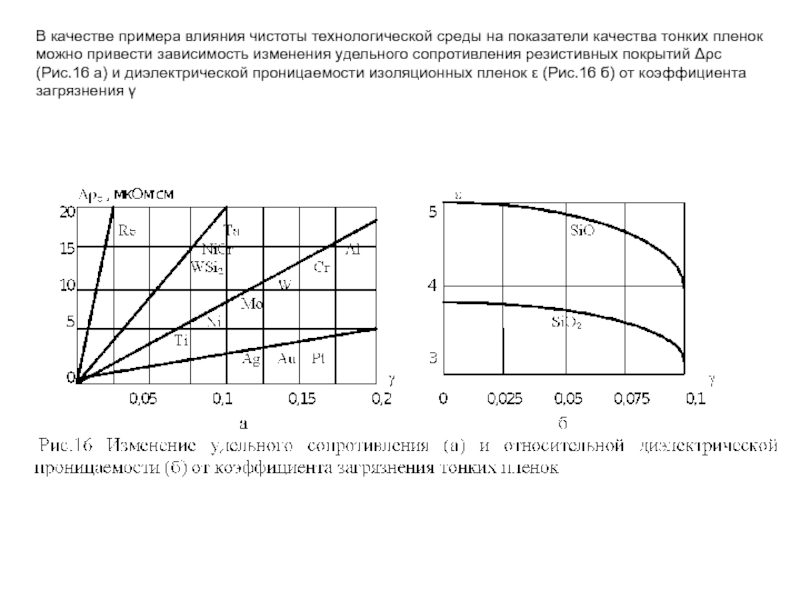

Слайд 11В качестве примера влияния чистоты технологической среды на показатели качества тонких

пленок можно привести зависимость изменения удельного сопротивления резистивных покрытий Δρс (Рис.16 а) и диэлектрической проницаемости изоляционных пленок ε (Рис.16 б) от коэффициента загрязнения γ

Слайд 7Толщина пленки оказывает существенное влияние на ее свойства, которые могут на

порядки отличаться от свойств данного материала при толщинах, больших приблизительно 1 мкм. Так, удельное сопротивление резистивной пленки ρc имеет три вида зависимости от ее толщины h (Рис.23): увеличение до бесконечности при толщине, соответствующей островковой стадии роста (h

Сопротивление тонкой пленки R=ρc b/(ha)= ρ• b/a, где a и b – ширина и длина тонкопленочного резистивного элемента, м; ρс в Ом.м и ρ• (“ро квадрат”) в Ом/• являются константами материала, причем ρ• соответствует максимально возможному для данного материала значению удельного сопротивления при h=hmin и равен

Слайд 9Согласно закону Кнудсена скорость осаждения (кг/(м2. с)), где q’и – удельная скорость

испарения (кг/с), равна:

Количество испаряемых или распыляемых атомов или молекул осаждающихся на единицу поверхности в единицу времени равно, атом/(м2.с)

Толщину пленки h (м) в произвольной точке подложки δ (Рис.18) можно рассчитать по формуле (l –расстояние от источника до подложки при ϕ=0, ρ-плотность материала).

Неравномерность толщины пленки при точечном испарителе (площадь испарителя пренебрежимо мала)

При испарителе с радиусом rи (Рис.18 в) толщину пленки в точке δ можно рассчитать по следующей формуле (α= 0 – 2π ):