Дефекты резиновых вулканизированных деталей и способы их устранения

В случае неполной вулканизации деталей на них появляется серый налет или поверхность их становится липкой. Такие дефекты устраняются увеличением времени вулканизации или повышением температуры при этой операции.

В результате перевулканизации на деталях образуются пузыри и вздутия, а резина приобретает жесткость. Эти дефекты устраняются снижением температуры и времени выдержки при вулканизации.

При отсутствии необходимого числа воздушных каналов в пресс-форме или при неравномерном распределении резины во время закладки заготовки в пресс-форму на вулканизированных деталях образуются раковины и утяжки. Поэтому необходимо следить за правильной закладкой заготовок из сырой резины в пресс-форму и не пользоваться пресс-формами с недостаточным числом воздушных каналов.

При изготовлении деталей из сырой резины применяются токсичные вещества (дихлорэтан, ксилол), содержащиеся в клее «лейконат» и являющиеся его растворителями, и бензин.

Поэтому нужно строго соблюдать необходимые мероприятия по технике безопасности. Рабочие места должны быть обеспечены местной и общей вентиляцией.

Рисунок 29. (Продолжение)

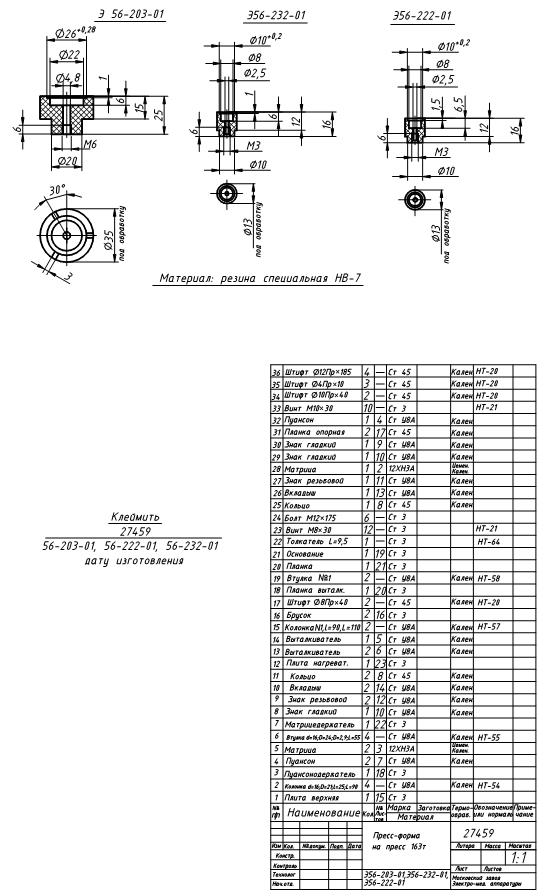

Моллирование стекла – это процесс изменения формы горячей размягченной заготовки под действием собственного веса или внешнего давления. Моллирование осуществляют при температуре 600 – 1000°С. Различают свободное и принудительное моллирование.

Рисунок 30. Схема свободного моллирования стекла

При свободном моллировании куски (а) или листы (б) стекла подгоняют по массе, форме и габаритам так, чтобы получить в дальнейшем заготовку необходимого размера. Кусок или лист стекла 1 помещают в форму 2, на дно которой насыпают слой подсыпки. Форму устанавливают в пламенную или электрическую печь, где стекло постепенно разогревается, приобретает пластическое состояние, а затем осдает на форму, приобретая требуемую конфигурацию 3.

При принудительном моллировании разогретую до размягчения заготовку формуют с применением вакуума. Этим достигается хорошее заполнение формы стеклом. Моллированные заготовки подвергают отжигу.

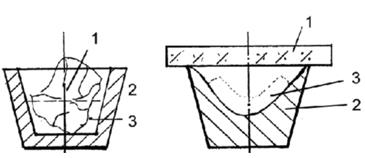

Прессование стекла применяется для серийного производства оптических деталей. Куски стекла подбирают с одинаковой массой для получения прессовок заданного размера.

При изготовлении прессовок небольшого размера массой 5 – 45 г каждый блок стекла распиливают на пластины, которые затем проверяют на качество, размечают и раскалывают на мелкие квадратики – нарезки, которые нагревают в печах до температуры 800 – 1100°С в зависимости от марки стекла и конфигурации прессуемой заготовки.

Рисунок 31. Прессование стела

Нагретые заготовки (на рисунке обозначены пунктиром) укладывают в матрицу 2 прессформы, которая расположена около нагревательной печи. Для получения качестаенной поверхности прессовки пуансон 1 и матрицу 2 прессформы подогревают до температуры 350 –550°С. На поверхности прессовки 3 выдавливают клеймо, указывающее марку и номер партии.

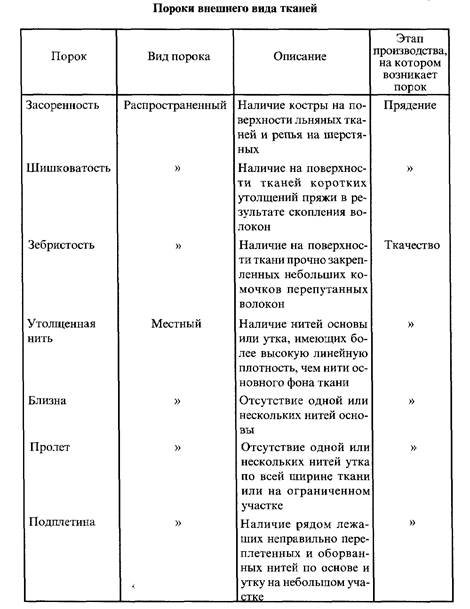

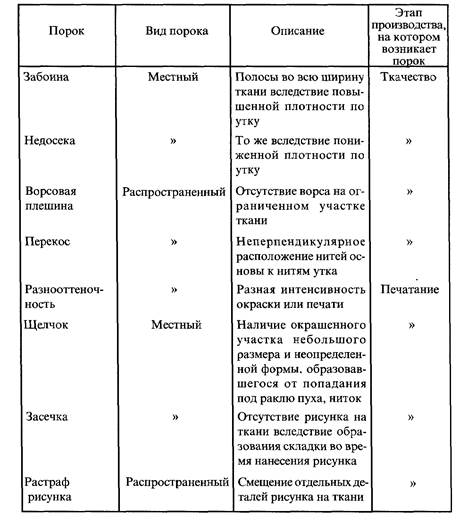

СОРТНОСТЬ ТКАНЕЙ ПО ДЕФЕКТАМ ВНЕШНЕГО ВИДА

К дефектам внешнего вида относятся: местные дефекты, т. е. дефекты, расположенные на ограниченном участке ткани (пятна, слеты, близны, дыры, подплетины), и распространенные дефекты, т. е. дефекты, расположенные по всей длине куска ткани (засоренность, разнооттеночность, полосатость, растраф). Дефекты внешнего вида могут быть следствием дефектов пряжи, ткачества и отделки тканей. Каждый дефект внешнего вида в зависимости от его влияния на внешний вид и свойства ткани оценивают тем или иным количеством баллов (для всех тканей, кроме льняных). Если, например, в хлопчатобумажной ткани имеется близна длиной 20 см в одну нить, ее оценивают 1 баллом; если же близна длиной 20 см образована двумя нитями, ее оценивают 2 баллами. Оценка дефекта зависит также от того, на какой ткани он расположен. Например, пятна за каждый 1 см² на платьевой хлопчатобумажной ткани оценивают 3 баллами, на бельевой – 2 баллами, а на подкладочной – 1 баллом. Поэтому для определения сорта хлопчатобумажные, штапельные и шелковые ткани делят на группы: хлопчатобумажные и штапельные ткани – на ткани платьевые (1-я группа), бельевые (2-я группа), подкладочные (3-я группа) и ворсовые (4-я группа); шелковые ткани – на ткани платьево-костюмные, сорочечные, плащевые, пальтовые (1-я группа), подкладочные, пижамные (2-я группа), ворсовые (3-я группа). Одни и те же дефекты на хлопчатобумажной, шелковой и шерстяной тканях могут быть оценены различно. В зависимости от вида и протяженности местные дефекты оценивают на хлопчатобумажных и штапельных тканях 1 – 11, на шерстяных тканях 0,5 – 8, и на шелковых тканях 0,5 – 9 баллами. Дефекты, расположенные на кромке хлопчатобумажных; штапельных и шерстяных тканей и на расстоянии не более 0,5 см от нее, при определении сорта не учитывают. Число местных дефектов в куске ткани зависит от ее длины, поэтому подсчет числа баллов по местным дефектам ведется на постоянную, так называемую условную, длину куска. В зависимости от волокнистого состава и ширины тканей установлены следующие условные длины куска: хлопчатобумажные ткани шириной до 80 см включительно – 40 м, шириной более 80 см до 100 см включительно – 30 м, шириной более 100 см – 23 м, ворсовые шириной до 100 см – 20 м, более 100 см – 10 м, шерстяные ткани шириной до 75 см – 45 м, шириной более 75 см – 30 м; шелковые ткани гладкие шириной до 100 см – 40 м, шириной более 100 см до 130 см – 35 м, более 130 см – 30 м, ворсовые – 25 м. Если фактическая длина куска ткани не соответствует условной, производят пересчет баллов на эту длину, т. е. число баллов умножают на условную длину и делят на фактическую длину. Например, если в хлопчатобумажной ткани шириной 61 см и длиной 30 м местные дефекты оценены 9 баллами, то при пересчете на условную длину получим 9 х 40 : 30 = 12 баллов. От пересчета числа баллов на условную длину куска ткани будет зависеть правильность определения сорта ткани. В кусках хлопчатобумажных тканей, предназначенных для торговых организаций, грубые местные дефекты, например подплетины длиной более 1 см, дыры, получившиеся в результате обрыва более трех нитей, подлежат вырезанию или разрезу по месту дефекта на текстильных предприятиях. В кусках тканей для швейной промышленности грубые местные дефекты не вырезают, а отмечают цветными нитками или клеймом у кромки, Число условных вырезов или разрезов не должно превышать установленного. Распространенные дефекты хлопчатобумажных, штапельных, шерстяных и шелковых тканей оценивают баллами в зависимости от вида дефекта и вида ткани, на которой он расположен. В кусках шерстяных тканей для госзаказа распространенные дефекты, оцениваемые 31 баллом, не допускаются, В тканях II сорта допускается только один распространенный дефект, оцениваемый 16 баллами. Сортность ткани определяют по дефектам внешнего вида путем ее просмотра с лицевой стороны при отраженном свете в отделе технического контроля предприятия.

Поверхность ткани часто имеет дефекты. Они хорошо заметны и портят ее внешний вид. Дефекты появляются из-за низкого качества исходного сырья и из-за технологических ошибок в процессах прядения, ткачества и отделки и называются дефектами или пороками внешнего вида тканей.

Пороки внешнего вида фиксируются при просмотре лицевой стороны ткани на столе или на специальном станке. Выделенные дефекты внешнего вида оценивают баллами в зависимости от вида, местоположения и распространенности по всей длине куска материала. Чем больше баллов, тем ниже качество ткани.

Ткани I сорта могут иметь один – два местных незначительных дефекта, каждый из которых оценивается 1-2 баллами.

Местные пороки в соответствии со стандартом оценивают 0, 5-8 баллами в зависимости от вида, назначения ткани и размера, значимости дефекта. Например, местный порок «масляная нить по утку» оценивается в хлопчатобумажных одежных тканях 5 баллами, в хлопчатобумажных подкладочных – 2 баллами, в шелковых подкладочных – 4 баллами.

Грубые местные дефекты внешнего вида в кусках тканей, предназначенных для торговли, не допускаются. Например, в шелковых тканях не допускаются пятна более 1 см, в ворсовых тканях -участки, на которых нет ворса. Участки с грубыми дефектами либо вырезают из куска ткани, либо кусок ткани разрезают, если величина грубого дефекта меньше 2 см. Число вырезов и разрезов куска ограничивается стандартами.

В тканях, предназначенных для промышленной переработки, грубые местные пороки не вырезают, а отмечают в начале и конце порока нитками у кромки как условный вырез (белыми нитками и клеймом «В») или как условный разрез (красной нитью и клеймом «Р»). Число фактических разрезов или условных вырезов должно соответствовать требованиям стандарта на сортность ткани.

Число местных пороков может быть больше или меньше в зависимости от длины куска, т. е. для того, чтобы два куска разной длины были оценены одним сортом, на более коротком куске должно быть меньше пороков, оцениваемых одинаковым числом баллов.

Распространенные дефекты оценивают большим числом баллов, чем местные дефекты. У хлопчатобумажных тканей каждый распространенный дефект оценивается 11 баллами. У шелковых тканей за распространенный дефект дают от 8 до 18 баллов в зависимости от степени выраженности порока и группы ткани. Например, шишковатость и засоренность пряжи в шелковой одежной ткани оценивается 18 баллами, а в шелковой подкладочной ткани – 8 баллами. В тканях I сорта распространенные дефекты не допускаются.

В хлопчатобумажных, льняных тканях II сорта допускается не более одного распространенного порока. В шерстяных гладкокрашеных тканях II сорта допускается не более одного распространенного порока, а в тканях с печатным рисунком – не более двух распространенных пороков. В шелковых тканях II сорта допускается только один заметно выраженный распространенный порок, оцениваемый по образцу, а в тканях III сорта – один ярко выраженный распространенный порок. В льняных тканях II сорта число местных дефектов на условной площади 30 м2 не должно превышать величины, оцениваемой 17 баллами.

В шерстяных, шелковых и льняных тканях для одежды пороки, находящиеся у кромки, при определении сортности не учитываются. В хлопчатобумажных тканях I сорта, выработанных на пневматических ткацких станках, допускается бахрома на кромке.

Оценку прочности окраски тканей проводят после лабораторных испытаний. На испытуемые ткани воздействуют светом, раствором мыла, водой, раствором, имитирующим пот. Ткани подвергают химчистке, глаженью, трению. Вид воздействия выбирают в зависимости от волокнистого состава и назначения ткани. Под воздействием указанных факторов ткань изменяет окраску. Степень потери окраски оценивают, сравнив ткань со шкалами эталонных окрасок. Первый образец каждой шкалы имеет первоначальную окраску, окраска последующих образцов в определенной степени изменяется. Изменение оценивается в баллах. Чем устойчивее окраска, тем выше балл. В зависимости от устойчивости окраски ткани могут быть обыкновенного, прочного и особо прочного крашения. Например, для темных шерстяных тканей установлены следующие нормативы устойчивости к воздействию света: особо прочная окраска ткани оценивается 7 баллами, прочная окраска – 6 баллами, обычная – 5 баллами.

Отклонения от норм прочности крашения не допускается для хлопчатобумажных, льняных и шелковых тканей I сорта. Шерстяные ткани I сорта могут иметь отклонения от норм по прочности крашения, оцениваемые 1 баллом.

Пороки отделки тканей

В процессе отделочных операций возможно образование на тканях пороков.

При нарушении технологии опаливания возникают следующие пороки: неравномерное опаливание и пережог ткани.

При расшлихтовке возможны дефекты: недостаточная расшлихтовка, замины и заломы, ослабление ткани в результате длительной пролежки и действия кислоты.

Нарушение режима отваривания также приводит к образованию дефектов: при неравномерной укладке ткани в котел, недостаточной концентрации едкого натра и плохой циркуляции варочной жидкости возникает непроварка; известковые пятна образуются на ткани при наличии в воде солей магния и кальция; ржавые пятна являются следствием отложения на ткани гидроокиси железа; при наличии в котле кислорода воздуха происходит ослабление ткани.

К дефектам беления относятся следующие: ослабление ткани, низкая степень белизны, пожелтение при хранении вследствие недостаточного удаления примесей.

При нарушении температурного режима и концентрации щелочи в процессе мерсеризации могут возникать недостаточный блеск и ослабление ткани. К порокам ворсования относятся:

Ворсовальные дорожки — на поверхности тканей имеются продольные полосы с ворсом, отличающимся от ворса на всей остальной площади ткани. Это следствие неправильного подбора ворсовальных шишек по диаметру и неправильного сшивания кусков ткани.

Ворсовые плешины — отсутствие ворса на ограниченных участках ткали в результате неравномерного прижима поверхности ткани к ворсовальной поверхности или неисправности в работе ворсовальной машины.

Неравномерность ворсования проявляется в разной плотности ворса на поверхности ткани вследствие неравномерного прижима ткани к ворсовальной поверхности или неправильного подбора ворсовальных шишек.

Проворсовка — разрушение уточных нитей.

В процессе заваривания шерстяных тканей могут возникнуть следующие дефекты: заломы — из-за неправильной накатки ткани за ролик; неравномерное заваривание, проявляющееся после крашения в виде неравномерной окраски; муаровый эффект — участок ткани из расплющенных нитей, образующихся от излишнего давления вала при заваривании под давлением.

При плохой промывке в ткани возникают затеки.

В процессе валки на тканях могут возникнуть неустранимые складки и замины — заломы.

Дефекты, возникающие при крашении тканей, являются следствием плохой подготовки тканей перед крашением (при отваривании и белении), несоблюдения технологии крашения и неисправности оборудования. К основным порокам крашения относятся:

Непрокрас — слабо или почти неокрашенные участки пряжи в местах переплетения основы и утка, а также внутри пряжи. Причина дефекта — плохая подготовка ткани, нарушение режима крашения (недостаточная продолжительность крашения, низкая температура красильной ванны).

Разнооттеночность — неодинаковая интенсивность окраски с постепенным переходом от светлой к более темной по длине или ширине ткани. Образуется из-за неодинаковой степени прижатия валов при плюсовании, из-за нарушения режимов подготовки тканей к крашению и самого процесса крашения. Этот дефект становится особенно заметным в швейных изделиях. Так, в ткани переход от одного оттенка к другому происходит постепенно и поэтому мало заметен, а в изделии — резко: например, полочка и рукав, две полочки и т. д., выкроенные из разных частей куска ткани, будут сильно отличаться друг от друга по цвету. Резкая разнооттеночность в изделии недопустима, заметная иногда допускается в 3-м сорте.

Засечки — это узкие светлые или темные полосы, возникающие при прохождении ткани через плюсовки складками. Обычно при разбраковке ткани дефект вырезается.

Полосатость — это продольные или поперечные полосы с разной интенсивностью окраски; возникают из-за неоднородности используемого сырья (разная толщина или скрученность нитей), разной плотности ткани, а также при неравномерной обработке ткани во время крашения в жгуте.

Изделие, на видимых частях которого наблюдается полоса, переводится в более низкий сорт.

Пятна и помарки могут возникать при белении (известковые, масляные, ржавые), а также при плохом растворении красителя, при накоплении грязи на отжимных валах. Пятна различного происхождения учитываются при разбраковке ткани, в швейных изделиях на видимых деталях не допускаются, на закрытых частях одежды не учитываются.

Затек краски — это участок ткани в виде широкой поперечной полосы, образованный из-за остановок красительного аппарата и более длительного, чем нужно, нахождения ткани в красительном растворе. При разбраковке ткани дефект вырезают.

Дефекты печатания возникают при загрязнении красителя, наличии вмятин на печатном вале или зазубрин на ракле, при плохой подготовке ткани, при недостаточной или чрезмерной густоте красителя.

Если краситель слишком жидкий, возникают растеки. При чрезмерной густоте красителя печатная краска ложится неравномерно и возникают непропечатанные места (срыв краски).

Належки — слабые отпечатки печатного рисунка по всему куску ткани. Образуются от соприкосновения друг с другом недостаточно просушенных участков, если ткань уложена в «книжку».

Растраф — несовпадение частей многоцветного рисунка; возникает при неправильной установке валов печатной машины.

Засечка — полоса, лишенная рисунка; получается, если при печати ткань образует морщинки, складки.

Штриф — идущая через весь кусок тонкая цветная полоса, возникающая при наличии зазубрин в лезвии ракли или при попадании под раклю сгустка краски.

Затаск – цветная волнистая полоса, возникающая при попадании под раклю нитки или пушинки.

Щелчок — пятно, разделенное белой полоской пополам. Дефект возникает, если под раклю попадает песчинка. При этом раздается щелчок, ракля выгибается и оставляет на печатном вале часть красителя, который образует на ткани пятно.

Наиболее часто встречающимися дефектами заключительной отделки являются:

Неравномерная ширина (местное сужение) — из-за неравномерного увлажнения ткани или неправильной разводки цепей ширильной машины. При уменьшении ширины снижается плотность ткани, а следовательно, уменьшается и прочность по утку.

Перекос — нити утка неперпендикулярны нитям основы, и вследствие этого рисунок на набивных и пестротканых тканях перекошен. Причина порока — плохая правка утка на ширильных машинах.

Нарушение кромки — оборванная или деформированная (стянутая, загнутая, гофрированная) кромка. Причина порока — чрезмерное ширение и недостаточное увлажнение ткани.

Заломы — складки и замины, возникающие при заключительной декатировке и термофиксации тканей.

Качество продукции — это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

В зависимости от назначения материала совокупность свойств, определяющих качество, и уровень предъявляемых требований могут изменяться. Например, для одной и той же хлопчатобумажной ткани, используемой для пошива белья и в качестве занавесок, совокупность свойств, определяющих ее качество, будет различна.

Для тканей перечень свойств (номенклатура показателей качества), которые рекомендуется определить при оценке качества той или иной ткани в зависимости от ее назначения, установлен отраслевыми научно-исследовательскими институтами и закреплен в специальных нормативно-технических документах.

Нормативно-технические документы существуют и на каждый вид сырья, на каждый вид ткани, трикотажные полотна, готовые изделия, приборы, методы оценки тех или иных свойств материала и т.д.

1. Е. А. Калмыкова, О. В. Лобацкая. Материаловедение швейного производства: Учеб. пособие. – Мн.: Выш. шк., 2008.

2. Савостицкий Н. А., Амирова Э. К. Материаловедение швейного производства: Учеб. для образоват. учреждений сред. проф. образования по специальности 2809 «Швейн. пр-во». – М.: Академия: Мастерство, 2007.

3. Товароведение: Краткий курс: Учеб. пособие/ Юж. – Урал. гос. ун-т, Каф. Товароведение и экспертиза потребит. товаров; Г. Н. Айлова, Г. Б. Большанов, Н. Х. Губайдуллина и др. -Челябинск: Изд-во ЮУрГУ, 2007.

4. Товароведение и организация торговли непродовольственными товарами: Учеб. для начал. проф. образования/Ин-т развития проф. образования; А. Н. Неверов, Т. И. Чалых, Е. Л. Пехташева и др.; Под ред. А. Н. Неверова, Т. И. Чалых. – М.: Academia: ИРПО, 2007.

Следует проводить тщательное испытание резины, чтобы избежать катастрофического отказа в тяжелых производственных условиях. Хотя резина известна своей прочностью, эластичностью и долговечностью, она все же подвержена повреждениям. Вот почему так важны надлежащий анализ и усталостные испытания перед использованием.

Мы рассмотрим четыре наиболее распространенные причины, по которым резиновые изделия выходят из строя и как методы тестирования резины могут помочь избежать их.

Зависимость от времени и температуры.

При использовании резинотехнических изделий, важно определить срок службы. Поэтому важно понимать рабочие условия и температуры, с которыми придется сталкиваться конкретному рти ежедневно. Быстро увеличивающиеся требования к температурному режиму снижают усталостную долговечность резиновых смесей, что неизбежно ведет к выходу из строя используемого резинового изделия, поэтому необходимо проводить надлежащие испытания материалов и испытания на усталость. Без тестирования срок службы резинотехнического изделия может быть непредсказуем.

При покупке резинотехнических изделий узнавайте срок службы и просите сертификаты соответствия, чтобы быть уверенным в их качестве.

Негативно влияет окружающая среда

Одна из основных причин усталости резины — влияние окружающей среды. При контакте с химическими веществами или другими подобными коррозийными веществами резинотехническое изделие разрушается. Правильно подобранная резина служит дольше, но тоже имеет свой срок. Эффективные испытания резины помогают подобрать правильный состав с нужными характеристиками для оптимального срока службы. Использование высококачественного процесса испытаний на усталость позволит воссоздать области применения, в которых будет работать резиновое изделие, с воспроизведением таких важных факторов, как деформация, рост трещин и зарождение трещин. Конечным результатом является точное представление о том, как долго и эффективно будет работать резиновое изделие.

К основным деформационным свойствам относятся свойства пластичности и эластичности.

Пластичное разрушение происходит, когда резиновый материал подвергается сильной деформации и начинает трескаться. Растрескивание материала обычно прогрессирует медленно, при этом происходит деформация резины.

В то время как пластичное разрушение происходит при сильной деформации, эластичные разрушения характеризуются разрушением при низкой деформации. Как правило, возникают небольшие дефекты в виде трещин, которые растут по мере увеличения нагрузки, с которой они работают. Это незаметно происходит внутри резины и приводит к быстрому выходу из строя.

Неправильный выбор материала.

Испытания материалов жизненно важны, чтобы убедиться, что используемая резина соответствует характеристикам, предъявляемым к условиям применения. Вот несколько примеров характеристик, которые следует учитывать при выборе материала:

- Тепловые свойства — важно определить, может ли материал выдерживать температурные требования, особенно если требуется, чтобы он был огнестойким.

- Механические свойства — сюда входит проверка остаточной деформации при сжатии, твердости и прочности резины на разрыв. Испытание резины на растяжение гарантирует, что выбранный материал выдержит нагрузку и силы, которым он подвергнется, прежде чем он порвется.

- Электрические свойства. Материал должен иметь правильный уровень проводимости или сопротивления.

- Экологические свойства — выбор неподходящих материалов для области применения и рабочей среды также может привести к разрушению резины.

В ассортименте ООО «УСА» все резинотехнические изделия имеют сертификаты соответствия требованиям безопасности и качества.