Мостовые краны представляют собой сложное оборудование. Устройство их имеет множество систем, регулирующих работу. Одной из самых важных является – тормозная.

Тормозная система отвечает за остановку движущихся механизмов оборудования и удержания груза на весу, а так же плавного его опускания и предотвращения непроизвольных движений машины.

Тормозная система регулирует работу различных частей и узлов крана

Тормозные и остановочные устройства

Тормозные и остановочные устройства применяют для обеспечения надежной и безопасной работы ГПМ.

. Предназначены для регулирования скорости опускания груза и удержания его на весу, а также для остановки и удержания в заторможенном состоянии механизмов ГПМ.

· в зависимости от назначения: на стопорные, служащие для полной остановки механизмов; спускные, ограничивающие скорость опускания груза, комбинированные, выполняющие те и другие функции;

· по способу управления: на управляемые и автоматические, включение которых производится под воздействием центробежных сил или силы тяжести поднимаемого груза;

· по характеру работы: на нормально замкнутые (заторможенные при выключенном механизме) и нормально разомкнутые.

У механизма подъема с двумя одновременно включаемыми приводами на каждом приводе должно быть установлено не менее одного тормоза с запасом торможения 1,25. В случае применения двух тормозов на каждом приводе и при наличии у механизма двух и более приводов коэффициент запаса торможения каждого тормоза должен быть не менее 1,1.

Механизмы подъема груза и изменения вылета должны быть снабжены тормозами, имеющими не размыкаемую кинематическую связь с барабанами, в кинематических цепях механизмов подъема электрических талей допускается установка муфт предельного момента.

С какой целью осматриваются тормоза?

Для обеспечения эффективности действия и надежной работы тормозов их необходимо регулярно осматривать, очищать of пыли и грязи, не допускать замасливания накладок, своевременно регулировать и ремонтировать. Обязательному осмотру они подлежат перед началом работы грузоподъемной машины. Крановщик должен проверить состояние и работу тормозов всех механизмов кранов. Исправность тормоза механизма подъема в процессе работы проверяется поднятием предельного груза на высоту 200—300 мм от уровня земли. При периодических осмотрах и профилактических ремонтах грузоподъемных машин проверяют тормоза всех механизмов и, если необходимо, меняют тормозные накладки, пальцы и другие детали. При замене накладок необходимо следить, чтобы они плотно прилегали к тормозному шкиву.

В тех случаях, если тормоз не обеспечивает затормаживания механизма или, наоборот, резко затормаживает, его нужно отрегулировать согласно указаниям, содержащимся в инструкции завода-изготовителя крана. В управляемых ленточных тормозах регулируют усилие пружины, устанавливают равномерный отход тормозной ленты от шкива и правильность регулирования проверяют поднятием груза на 200—300 мм. Особое внимание обращают на состояние ленты и отсутствие надрывов. Из-за неисправности или неправильного регулирования тормозов может произойти самопроизвольное опускание груза или стрелы, падение крана, что приведет к травмам.

При эксплуатации тормозов необходимо обращать особое внимание на правильность охвата тормозного шкива колодками или лентой; на состояние заклепок и фрикционной ленты, колодок или стальной ленты, шарниров, рычагов и пружин, рабочих поверхностей тормозов (рабочие поверхности должны быть чистые, не иметь следов масла, грязи или выбоин); на электромагнит.

Механизмы мостовых кранов

Механизмы мостового крана — это устройства, обеспечивающие стабильную работу грузоподъемной техники, а именно захват, поднятие, спуск груза, перемещение самого крана, систему торможения, методы управления и технику безопасности в рабочем процессе. Необходимость применения определенных механизмов зависит от технических характеристик самого крана.

Мостовые краны относятся к категории самых популярных грузоподъемных устройств. Они используются в строительстве, в ремонтных цехах и на производстве для транспортировки габаритных объектов. Мостовые краны сверх прочны и надежны, при этом доступны и просты в эксплуатации.

В зависимости от способа крепления, типа привода и конструктивных особенностей различают следующие виды мостовых кранов:

По типу исполнения моста крана:

По приводу грузоподъемного устройства:

По типу конструкции:

Кому доверить регулировку?

Кран-балка, как и грузоподъемное устройство другого типа, требует поверки тормозного конуса 3-4 раза за год. Если на рабочей поверхности конуса образуется нагар, то его необходимо очищать шкуркой. Для удаления масла с трущейся поверхности целесообразно будет воспользоваться бензином. Обслуживание крана предполагает также проверку надежности крепления регулировочной тормозной гайки. Прочная фиксация стопорных винтов также должна проверяться, ведь самопроизвольное передвижение крана исключено. Мостовая кран-балка может иметь и несколько двигателей. В этом случае важно согласовать работу тормозных систем.

обслуживает все типы кранов. Если вам требуется регулировка тормоза, то обращайтесь к нам. Наш опыт поможет сэкономить ваши денежные средства.

Механизм передвижения мостового крана

Механизм передвижения включает в себя электродвигатель мостового крана, который взаимодействует через редуктор с ходовой частью, снабжен ходовыми колесами (приводными и неприводными).

Передвижение мостового крана происходит по подкрановым путям. Подкрановый путь, по типу опоры, бывает опорным (для опорных конструкций) и подвесной (для мостовых кранов подвесных). С учетом этого, различают рельсовый или балочный подкрановый путь. Как правило, для подкрановых путей опорного крана используют рельсовые балки или полнотелый квадрат, если масса перемещаемого объекта свыше 20 тонн — специальные крановые рельсы. А для путей подвесного типа кранов используются балки типа М.

Механизм подъема груза мостового крана

В зависимости от привода подъемного механизма, их разделяют на ручные и электрические. На электрических роль подъема веса совершает электроталь (тельфер), а для движения самой машины используются электронные мотор-редуктора ходовых колес. В ручном механизме роль подъемника выполняет ручная таль, а перемещение происходит благодаря механическому ручному приводу.

предлагает широкий выбор крановых опций и запчастей, повышающих производительность и надежность работы механизмов крана. В нашем ассортименте Вы найдете частотные преобразователи, весы, ограничители грузоподъемности, троллейный токоподвод и радиоуправление.

«Атлант Кран» — высококлассные мостовые краны от производителя!

является ведущим производителем огромного спектра мостовых кранов в России. Индивидуальный подход к каждому покупателю, начиная от отдельных заказов малых строительных организаций до сложных, нестандартных конструкций для промышленных предприятий. Мы не только производим грузоподъемную технику, но и выполняем дальнейшее сопровождение: монтажные работы при установке, гарантийное обслуживание, ремонт в период эксплуатации, модернизацию с полной или частичной заменой износившихся механизмов.

сотрудничает только с надежными и проверенными поставщиками сырья и комплектующих, поэтому каждая производимая модель отвечает стандартам ГОСТ.

Заказать мостовой кран высокого качества или получить подробную консультацию наших специалистов Вы можете прямо сейчас в разделе «Мостовые краны

Мостовые электрические краны, благодаря простоте конструкции, широко используются на производстве (от небольших цехов до крупных металлургических комбинатов, судостроительных и авиационных заводов и пр.).

Назначение и требования к тормозам мостовых кранов

Основным назначением крановых тормозов является регулирование скорости подъема и опускания груза, удержание груза на весу, контроль движения мостового крана.

К тормозам мостовых кранов предъявляются повышенные требования. Они должны уметь работать в режиме с большим числом пусков и остановок в час.

Типы тормозов мостовых кранов

Являются основными тормозами, применяемыми в мостовых кранах. Нормально замкнутые управляемые колодочные и диско-колодочные управляемые тормоза просты в установке и надежны в эксплуатации и часто не требуют установки второго тормоза. В роли приводного устройства для них чаще всего используются электрогидравлические толкатели (обычно уже входят в саму конструкцию тормоза).

Гидравлические тормоза мостовых кранов

Гидравлические тормоза отлично зарекомендовали себя в тормозных системах мостовых кранов. Одним из их главных применений является использование в качестве тормозов механизма крановой лебедки.

Достоинства гидравлических тормозов

Электромагнитные тормоза мостовых кранов

Электромагнитные порошковые тормоза являются нормально разомкнутыми тормозами и их использование в мостовых кранах идет вместе с тормозами нормально замкнутого типа. Такое решение конечно усложняет конструкцию привода, но в ряде случаев является полностью оправданным, так позволяет добиться требуемой безопасности работы и позволяет увеличить срок службы тормозов и элементов привода.

Конструкция тормоза

Для начала давайте рассмотрим конструкцию тормозной системы талей данного типа, чтобы понять ее принцип действия, а это основа, чтобы начать действовать.

Применение тормозов в мостовых кранах

Для обеспечения работы больших мостовых кранов применяются несколько электродвигателей, практически каждый из которых (в зависимости от выполняемой работы) комплектуется тем или иным видом кранового тормоза.

Тормоза в механизмах подъема

Механизм подъема включает электродвигатель, соединенный муфтой и промежуточным валом с горизонтальным цилиндрическим редуктором; колодочный нормально замкнутый тормоз, барабан с ручьями для навивки каната, крюковую подвеску.

Лебедкой подъема управляет привод подъема — наиболее мощный из всех крановых приводов. В приводе подъема, вместе с колодочным тормозом, могут также применяться и другие типы крановых тормозов.

Тормоза в механизмах перемещения грузовой тележки

Механизм передвижения крановой тележки, в классическом варианте, включает в себя электродвигатель, вертикальный цилиндрический редуктор, выходной вал которого через соединительную муфту передает движение ходовым колесам, и колодочный нормально замкнутый тормоз.

Натяжение и регулировка тормоза

Итак, теперь мы, зная конструкцию, с легкостью можем понять принцип работы (аксиальный ход конусного ротора) и регулировки натяжения вентилятора с феродо, который является конусным тормозом электродвигателя подъема тали типа Т.

- Крюк электротельфера освободить от грузов и желательно, если это делается на установленном тельфере, опустить его на пол, так как при ослаблении натяжки, под весом крюка, ротор может начать движение, тем самым вызвать травму регулировщику;

- Снять решетку №4, открутив винты №5;

- Открутить винты №8, которые фиксируют регулировочную гайку №7;

- Затянуть, с помощью специального ключа, гайку №7 до упора (аксиальный ход ротора равен по формуле I=2n, где n это число оборотов гайки, а 2 шаг резьбы;

- Раскрутите регулировочную гайку до 1/4 — 1/2 оборота, для обеспечения нормального аксиального хода ротора (0,5-1 мм);

- Затяните два стопорных болта №8 гайки №7;

- Поставьте на место решетку;

- Испытайте тормоз под номинальным грузом, который в подвешенном состоянии в течении минуты, не должен двигаться вниз.

*при установки нового тормоза и феродо на старый работающий тельфер, необходимо установить правильный угол контакта с выработанной поверхностью, с помощью обработки накладок под правильный угол.

*регулировка проделывается непосредственно после установки нового или старого тельфера на место работы или после замены элементов, а так же при периодическом ТО.

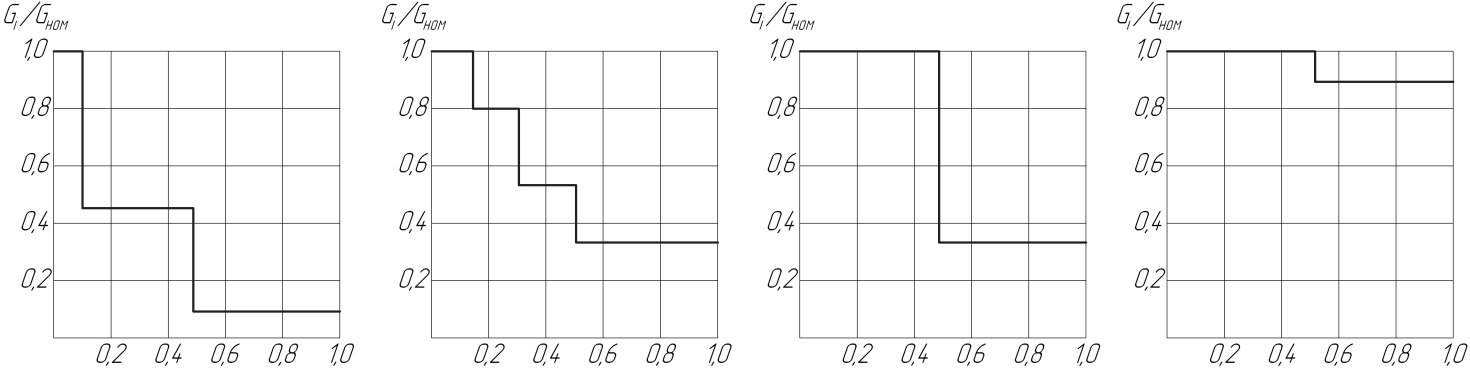

1 Проверка двигателя на время разгона

Рассчитаем

допустимое ускорение крана при пуске

по формуле:

Приняв что общее

количество колес = 4 и 2 из них являются

ведущими мы приняли некоторые параметры:

Подставим уже

известные нам значения в вышестоящую

формулу получим:

Рекомендуемые

средние значения допускаемых ускорений

(замедлений) механизмов передвижения

мостовых кранов рекомендуется принять

равным

Допускаемое время

пуска должно быть больше величины:

Фактическое время

пуска механизма передвижения без груза

определяется по формуле:

где средний

пусковой момент двигателя находиться

по формуле:

Момент статических

сопротивлений при работе крана без

груза определяется по формуле:

При этом условие

По найденному

фактическому времени разгона, определим

среднее ускорение при разгоне и проверим

не превышает ли оно допустимое.

Фактическое

ускорение крана находиться по формуле:

2 Проверка двигателя по времени торможения

Проверка производится

для случая, когда кран нагружен.

Максимально

допустимое значение замедления крана

при торможении во время работы в закрытом

помещении определяется по формуле:

Минимальное время

торможения крана без груза определяется

по формуле:

Учитывая то, что

тормоз мы выбрали, мы можем определить

фактическое время торможения крана без

груза. Для этого воспользуемся формулой:

3 Проверка запаса сцепления колёс с рельсами

Поверим фактический

запас сцепления для аварийного режима,

в случае, когда один двигатель вышел из

строя, причем тележка без груза расположена

у неработающего двигателя. Для этого

случая формула расчета запаса сцепления

будит иметь вид:

– сопротивление

передвижению крана без груза:

Для нормальной

работы двигателя необходимо чтобы

выполнялось условие

– фактический

коэффициент запаса сцепления колёс

с рельсами

Условие выполняется

и, следовательно,

нормальная работа привода будет

обеспечена.

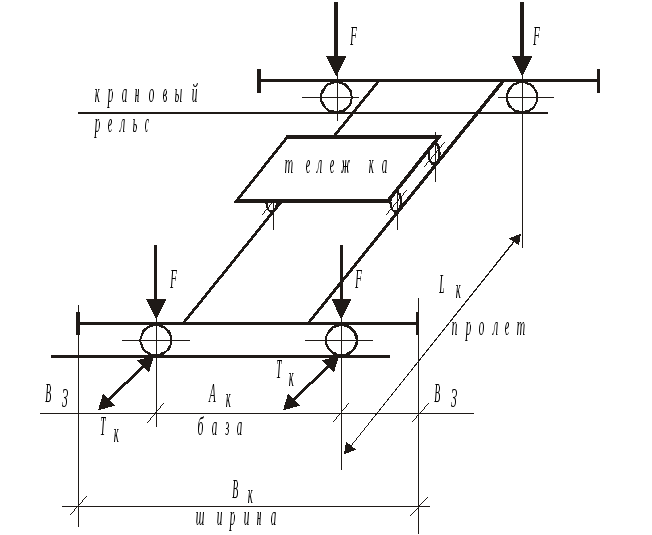

а

крановый рельс от колес крана передаются

вертикальные силыF,

которые зависят от веса кранаG,

веса груза на крюке (грузоподъемность

кранаQ)

и положения тележки на крановом мосту;

горизонтальные поперечныеТk,

возникающие при торможении тележки;

горизонтальная продольнаяТкр,возникающая при торможении крана за

счет трения колес о рельсы (рис. 5). Первые

две из названных нагрузок учитывают

при расчете поперечной рамы, третью –

при проектировании вертикальных связей

по колоннам.

Рис. 5. Схема мостового крана

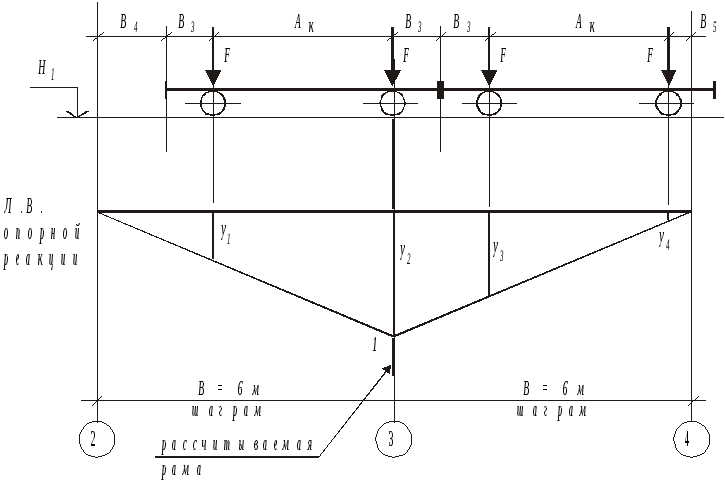

Расчет крановой нагрузки на раму

производим от действия двух кранов.

Поскольку крановая нагрузка подвижная,

краны необходимо разместить на подкрановой

балке таким образом, чтобы они создавали

максимальную вертикальную нагрузку на

раму. Для этого колеса кранов должны

быть как можно ближе к опоре. Поскольку

подкрановая балка разрезная, нагрузка

на рассчитываемую раму берется при

нахождении кранов только в двух смежных

шагах рам.

1. Располагаем над опорой колесо одно

из кранов.

2. Определяем расстояние от колеса до

упора крана

В3

= (Вк

– Ак)

/ 2, (2.23)

3. В масштабе изображаем расположение

кранов и колес, определяем расстояния

В4иВ5,

наносим горизонтальные размеры (см.

рис. 6). На рис. 6 показано расположение

колес крановQ = 20т. Для кранов большей грузоподъемности

и, соответственно, ширины крайние колеса

могут не помещаться в пределах шага

рам. Нагрузка от этих колес не учитывается.

ис.

6. Схема к расчету нагрузки от кранов.

4. Наибольшее давлениена колонну

где 1,08 – коэффициент, учитывающий вес

подкрановой балки;

fm

= 1,1– коэффициент надежности по

предельному значению крановой нагрузки

для срока службы здания 50 лет;

yi– ордината линии влияния опорной реакции

колонны;

n– число колес всех кранов, передающих

нагрузку на рассматриваемую колонну

(которые помещаются в шагах, примыкающих

к раме);

Fi,max– наибольшее нормативное вертикальное

давление одного колеса крана на той

стороне, к которой приближена тележка

с грузом; обычно приводится в стандартах

на краны; при одинаковом давлении на

все колесаFi,max=Fmax(см. табл. П1):

5. Наименьшее давлениена колонну

где Fi,min– минимальное нормативное вертикальное

давление одного колеса крана на колонну,

удаленную от тележки с грузом, определяется

по формуле:

Fi,min

= (Q + G) / n0

– Fi,max

,

(2.27)

где G– вес крана с

тележкой;

n0– число

колес на одной стороне одного крана,

определяется по схеме крана.

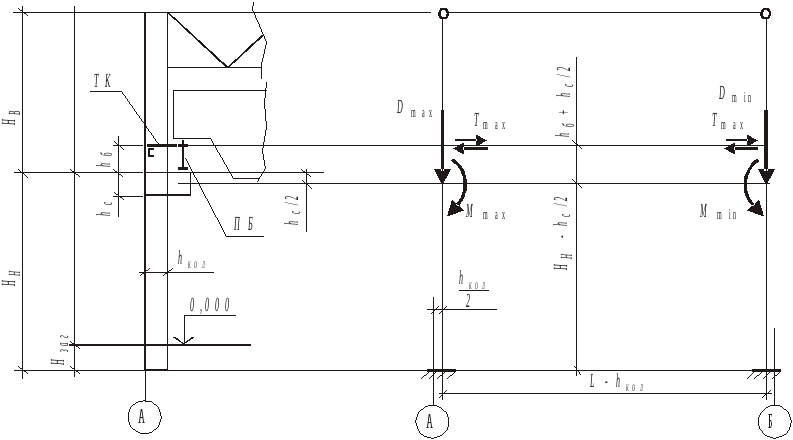

6. Поскольку в расчетной схеме колонна

представлена в виде прямолинейного

стержня, необходимо определить моменты,

действующие на раму от силDmaxиDmin.

Мmin

= Dmine

, (2.29)

где е = (а + L1

– hкол

/2)

– эксцентриситетDmaxотносительно оси колонны.

7. Расчетная горизонтальная сила на

колоннуTот поперечного торможения

тележек кранов определяется по той же

линии влияния, что и силыDпри том же положении кранов. Вместо

вертикальных силFздесь прикладываются

горизонтальные силыTk,

приходящиеся на одно колесо мостового

крана.

При определении Тkпринимается, что тормозная сила целиком

передается на одну сторону кранового

пути и распределяется поровну между

всеми колесами на этой стороне крана.

Нагрузка может быть направлена как

внутрь, так и наружу рассматриваемого

пролета.

Характеристическое значение

горизонтальной нагрузки четырехколесных

мостовых кранов, направленной поперек

кранового пути и вызываемой перекосами

мостовых электрических кранов и

непараллельностью крановых путей

(боковую силу), для одного колеса крана

следует определять по формуле:

где Fmax,

Fmin –характеристическое значение вертикального

давления на колесо, соответственно на

более или на менее нагруженной стороне

крана;

Аk,

Lк –соответственно база и пролет крана;

–

коэффициент, принимаемый равным 0,03 при

центральном приводе механизма передвижения

моста и 0,01 – при раздельном приводе.

В случае, если Fmax

Fminзначение поперечной силы на колесо

крана

Предельное расчетное горизонтальное

давление на колонну в уровне верхнего

пояса балки от поперечного торможения

тележек двух кранов:

8. Схема приложения крановых нагрузок

приводится на рис. 7. Правила приложения

крановых нагрузок:

1) горизонтальные силы можно учитывать

только вместе с вертикальными, так как

горизонтальные силы не могут возникать

при отсутствии кранов;

2) вертикальные силы могут действовать

и без горизонтальных;

3) Dmaxможет быть приложена или на левую колонну

или на правую;

4) Тmaxможет быть приложена или на левую колонну

или на правую;

5) Тmaxможет быть направлена или внутрь пролета

или наружу.

Рис. 7. Схема приложения крановых нагрузок.

Основные параметры

грузоподъемных машин.

Грузоподъемные

машины характеризуются своей

грузоподъемностью, скоростями движения

отдельных механизмов и режимом работы.

Скорость подъема

груза,

зависящая от грузоподъемности крана,

обычно не превышает 25÷30 м/мин.

Скоростью

передвижения моста крана

достигает 100÷120 м/мин.

Скорость

передвижения тележек

мостовых кранов обычно составляет 35÷50

м/мин.

Скорости движения

механизмов кранов, используемых в

массовых перегрузочных работах,

могут достигать 90÷120 м/мин для подъема

и спуска груза, 240÷360 м/мин для передвижения

тележек, движущихся по рельсовому пути.

Частота вращения

стрелы

достигает 3 об/мин в зависимости от

скорости конца стрелы, не превышающей

5÷6 м/с.

Для грузоподъемных

машин характерна работа с

поворотно-кратковременными включениями,

при которых рабочее приспособление и

груз совершают возвратно-поступательные

движения, а механизмы каждый раз

реверсируются. Так работа механизма

подъема состоит из процессов подъема

и опускания груза, процессов подъема и

опускания порожнего грузозахватного

приспособления. Работа механизмов

поворота и передвижения состоит из

движений в одну и другую сторону, как с

грузом, так и без него. Так же имеются

периоды пауз, в течение которых двигатель

не включен и механизм не работает. Время

пауз используется для загрузки и

разгрузки грузозахватного устройства

и для подготовки проведения следующего

процесса работы механизма.

Полное время

цикла работы механизма

грузоподъемной машины складывается из

суммы времени пуска

,

суммы времени движения с установившейся

скоростью

,

суммы времени торможения

и суммы времени пауз

Отношение времени

работы механизма

Для электрооборудования

грузоподъемной машины значение

исчисляют для периода работы не свыше

10 мин, а для механизмов – в течение

одного часа.

Интенсивность

работы механизма определяют также:

– коэффициентом

использования в течение суток:

– коэффициентом

использования в течение года:

– коэффициентом

использования крана грузоподъемности:

– среднее значение массы поднимаемого

груза за смену;

– номинальная грузоподъемность.

В настоящее время

действует ГОСТ 25835-83 «Краны грузоподъемные.

Классификация

механизмов по режимам работы».

Согласно этому стандарту режим работы

механизмов грузоподъемной машины в

зависимости от условий их использования

подразделяется на шесть

групп

(табл.1) от 1М до 6М, определяемых классом

использования

от А0 до А6 (табл.2) и классом

нагружения

В1, В2, В3 и В4 (табл.3).

Таблица 1.Группы

режима работы механизмов

При классификации

крановый механизм может быть отнесен

к тому или иному режиму работы при

условии, что он удовлетворяет всем

показателям соответствующего режима.

Если же по отдельным показателям имеет

место превышение, то рассматриваемый

механизм должен быть отнесен к группе

более тяжелого режима работы.

Таблица 2.

Классы использования механизмов

Суммарное время

работы механизма

за полный срок службы

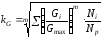

Классы нагружения

механизма (табл.3) отражают относительную

нагрузку механизма в соответствии со

спектром нагрузок; они зависят от

значения коэффициента нагружения

– нагрузка (сила, момент), действующая

на механизм в течении времени

за заданный срок службы;

– наибольшая нагрузка, определяемая с

учетом всех факторов, действующих на

рабочие органы механизмов в течение

рабочего цикла;

– суммарное время действия нагрузок на

механизм за заданный срок службы.

Таблица 3. Классы

нагружения механизмов

I

расчетный случай – нормальная нагрузка

при рабочем состоянии крана,

включающая в себя номинальный вес груза

и грузозахватного устройства, собственный

вес конструкции, ветровые нагрузки, а

также динамические нагрузки, возникающие

в процессе пуска и торможения при

нормальном состоянии подкрановых путей.

II

расчетный случай – максимальная рабочая

нагрузка на кран,

включающая в себя кроме нагрузок от

собственного веса, веса номинального

груза и грузозахватного устройства

также и максимальные динамические

нагрузки. Возникающие при резких пусках,

экстренном торможении, внезапном

включении или выключении тока, и

предельную ветровую нагрузку при рабочем

состоянии машины.

III

расчетный случай – нерабочее состояние

машины на

открытом воздухе при отсутствии груза

и при неподвижных механизмах. При этом

на машину кроме ее собственного веса

действует предельная ветровая нагрузка

при нерабочем состоянии машины, а иногда

нагрузки, вызываемые снегом, обледенением

или температурным воздействием.

Таблица 4. Срок

службы деталей грузоподъемных машин

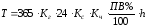

В случае отсутствия

графиков действительной загрузки

механизмов можно пользоваться усредненными

графиками использования механизмов по

грузоподъемности (рис. 1), построенными

на основе обобщения опыта эксплуатации

различных грузоподъемных машин.

Рис.1. Типовые

графики нагружения:

а) класс В1; б)

класс В2; в) класс В3; г) класс В4.

– максимальная расчетная нагрузка (сила

или момент), учитываемая в расчете на

сопротивление усталости по I

расчетному случаю,

– коэффициент долговечности,

– показатель степени уравнения кривой

усталости Велера. При расчете на

контактную усталость

,

при расчете на усталость по изгибу,

кручению, растяжению и сжатию

Таблица

5. Значения

коэффициентов переменности нагрузки

– соответственно текущая нагрузка и

число циклов ее действия, принимаемые

по графику фактического использования

механизма за расчетный срок службы;

– суммарное число циклов нагружения за

расчетный срок службы;

– коэффициент, учитывающий срок службы

детали;

Таблица 6. Значения базы испытаний

– время работы механизма для соответствующего

класса использования;

– время работы механизма за цикл работы

крана, с;

– средний путь перемещения за цикл, м;

– номинальная скорость передвижения,

м/с;

Если нет специальных указаний, то для

механизмов передвижения крана

рекомендуется принимать

,

а для тележек

Максимальное значение расчетной силы

или расчетного момента:

– сила и момент сопротивления, определяемые

при работе механизма с номинальным

грузом;

– расчетный коэффициент перегрузки,

принимаемый в зависимости от типа

механизма: для механизмов подъема

;

для механизмов передвижения и поворота

значения

принимают в зависимости от типа

электродвигателя:

При расчете на прочность деталей

механизма подъема на участке от двигателя

до тормоза, максимальный расчетный

крутящий момент принимают равным

удвоенному наибольшему моменту,

развиваемому двигателем. При расчете

на усталость деталей этого участка

эквивалентный момент принимают равным

удвоенному пусковому моменту двигателя.

Соседние файлы в папке ПТМ в ОС