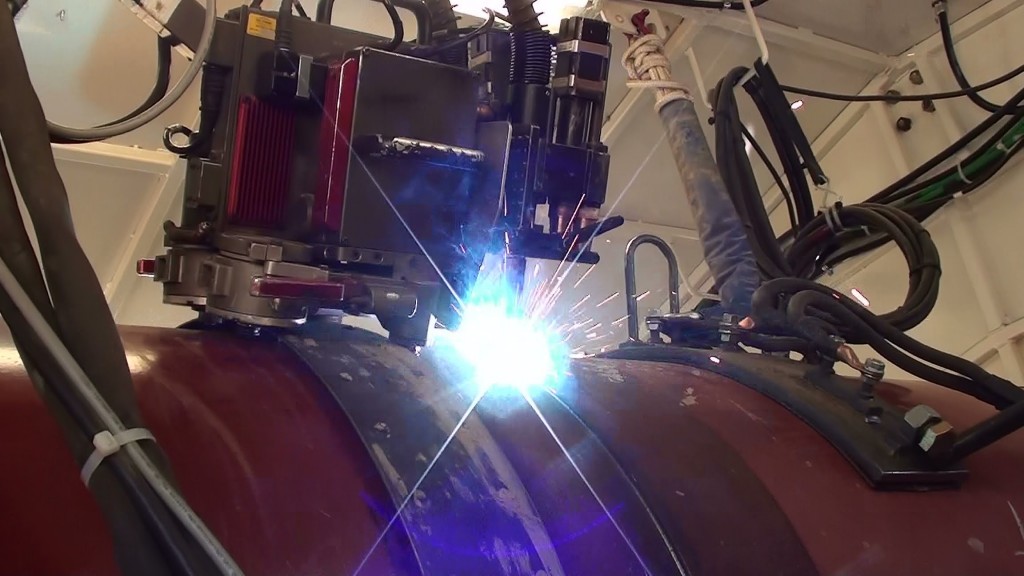

На поточном производстве сварочный автомат полностью заменяет опытного сварщика. С большой производительностью, без участия человека обеспечивает точное соединение деталей. Автоматическая сварка – полностью механизированная технология.

Аппарат самостоятельно поддерживает стабильное горение дуги, подает присадочную проволоку. Процесс происходит в закрытом корпусе. Оператор не подвергается воздействию вредных факторов. Автоматы-сварщики способны работать без перерывов и выходных. После программирования процедура сварки полностью контролируется в автоматическом режиме. При ускоренном процессе получаются качественные швы.

- Сущность автоматической сварки

- Виды сварочных автоматов

- Технология автоматической сварки

- Преимущества и недостатки

Что это такое?

Беседу про автоматическую сварку стоит начать с основного определения процесса. Главная его сущность заключается в неразъемном механизированном соединении металлических изделий и компонентов. Обычно нагрев металла производится путем использования электрической дуги. Однако иногда для этой цели используют ванну расплавленного шлака. Этот метод получил название электрошлаковой сварки.

Температура прогретой ванны не превысит 2500 градусов. Если же применяют электрическую дугу, она будет накалена как минимум вдвое больше. Автоматизированной может быть самая разная сварка, в том числе при использовании защитных газов. Гораздо труднее, впрочем, автоматизировать работу при использовании флюсов. Потому при выполнении автоматической сварки нужно руководствоваться специализированными ГОСТ, подходящими для каждого конкретного случая.

Говоря про особенности и преимущества автоматизированных сварочных работ, стоит сразу подчеркнуть, что они просты и понятны с технической точки зрения. При этом именно по подобной схеме работает большинство крупных промышленных предприятий. Там сварка позволяет обеспечить очень высокое качество работы и повышенную скорость манипуляций. В индустриальных условиях возможно даже широкомасштабное применение флюсов.

Особенности автоматической сварки

Автоматизация коснулась уже очень многих сфер. Она очень удобна и весьма расширяет возможности при работе. Поэтому важно знать ключевые особенности автоматической сварки, нюансы технологии, специфику подготовки к работе и ее процесса.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

https://youtube.com/watch?v=y0BSMczH_Rs%3Ffeature%3Doembed

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Благодаря автоматическим установкам производителям удалось увеличить производительность и качество сварных соединений.

Автоматическая сварка играет очень важную роль в масштабной промышленности, что также влияет и на экономические показатели немалого количества отраслей, начиная от средних предприятий по изготовлению разных материалов и заканчивая крупнейшими мировыми компаниями, продукция которых используется по всей планете.

Переоценить роль этой технологии сложно, но куда интереснее более подробно узнать, каковы её особенности и почему со временем всё массовое производство, связанное со сваркой, может быть подвергнуто полной автоматизации.

В первую очередь, самым очевидным преимуществом автоматических аппаратов можно назвать высокую производительность труда. Это основной фактор, из-за которого в сварном деле всё чаще начинают использоваться машины, нежели раньше.

Если речь идёт о работе с очень большими трубами или же ситуации, когда требуется быстро и качественно заварить деталь в сложных условиях, то автоматическая сварка с этим справится куда быстрее обычной. К тому же в условиях масштабного предприятия, где количество выпускаемых изделий исчисляется десятками или сотнями тысяч ежедневно, наличие данной технологии можно считать оплотом надёжности и стабильности.

Другим плюсом является качество. Встроенные программы и алгоритмы настроены на то, чтобы максимально ровно и без брака сварить необходимый материал. Таким образом, исключается воздействие человеческого фактора, когда сварщик может ошибиться во время работы. Естественно, автоматика снижает процент возникновения брака, что повышает качество изделия. Не стоит также забывать и об универсальности этой техники. Для неё не существует таких понятий, как сложно или неудобно. Если есть программа и материал, то машина выполнит своё предназначение.

Любые труднодоступные условия, в которых человеку было бы дискомфортно работать, на данные аппараты не действуют. Как и любую технику, сварочную автоматику можно настроить и запрограммировать. Данное преимущество позволяет минимизировать рабочие риски, при этом не снижая качества шва во время экстренных ситуаций. Также регулировка позволяет своеобразно работать с особенными материалами, что может сделать и человек, но не в таком объёме.

Для владельцев предприятий наличие автоматических сварочных аппаратов важно своей экономичностью.

Человеческая сила сейчас обходится куда дороже, учитывая то, что работнику необходимо создать определённые условия, заботиться об его безопасности, а также дать подходящий материал. Машина же в этом не нуждается, а инженеры с каждым годом улучшают аппараты, что делает выбор в пользу этого варианта более очевидным. Конечно же, эта техника достаточно дорогая, но она себя окупает сполна, если речь идёт о больших объёмах производства.

Продукт технологического развития уже используется на многих крупных предприятиях, которые с помощью сварочных агрегатов имеют хорошую прибыль и высокое качество продукции, что минимизирует все риски и неточности.

Самым главным недостатком можно назвать большое время подготовки. Помимо высокой стоимости, сварочную автоматику требуется подключить, оснастить, настроить и запустить. Если необходимо выполнить работу в кратчайшие сроки, то лучше всего с этим справятся люди, которые готовы начать процесс в ближайшее время.

Что понадобится?

В промышленных условиях применяют различные виды автоматизированного оборудования. Выделяют три типа сварочных автоматов:

Все эти системы выполняют следующие операции:

- возбуждение варочной дуги;

- передвижение инициированной дуги по создаваемому шву;

- погашение дуги в конце намеченной работы.

Одни автоматы подают специальную проволоку с меняющейся скоростью. Этот темп зависит от дугового промежутка. Другие автоматы подают проволоку со строго неизменными скоростями. Это последнее решение позволяет упростить общую схему техники. Устройства, позволяющие сменить скорость перемещения проволоки, могут нормально работать только при низких напряжениях и слабом сварочном токе. Непосредственную работу берут на себя специальные наконечники. Кроме них, часто приходится покупать:

Отдельно стоит сказать об автоматическом сварочном оборудовании для меди. Когда ее варят под флюсом, рекомендовано применение автоматов прямой полярности с подачей постоянного напряжения. Только керамические флюсы некоторых марок позволяют применять переменный ток. Толстый металл требует использовать флюс сухой грануляции. Применяют нагартованную проволоку из бескислородной меди (хотя технический класс меди тоже может подойти).

Ту же медь можно сварить в атмосфере аргона. В таком случае понадобится газовая горелка для предварительного прогрева металла. Прутки и проволоку подбирают с таким расчетом, чтобы металл во шве не кипел. Для меди подходят только неплавкие электроды на основе вольфрама. Если их нет, лучше уж использовать плавкие аналоги. Выбор газа зависит от вида металла и от пространственного расположения свариваемых элементов. Тот же аргон тяжелее воздуха и мало подходит для работы на высоте. Внимание стоит уделить также:

- длине и химическому составу электродов;

- рабочему напряжению используемого аппарата;

- доступной скорости выполнения работы (или производительности).

Способы

Профессиональная работа подразумевает, что под слоем флюса находится вся создаваемая электрическая дуга. Расход флюсового материала очень мал. На качестве создаваемой связки это не отражается. Можно подобным способом выполнить сварку даже очень твердых материалов. Еще важными свойствами флюсовой методики можно считать такие:

- почти полное исключение возникновения оксидов;

- расход металла электродов не более 2% даже при неблагоприятных условиях;

- профилактика негативных факторов в зоне сцепки;

- минимизация субъективного фактора;

- ускоренное и равномерное охлаждение материала;

- стабильность действия дуги;

- мелкочешуйчатая структура в шве.

Стоит учесть также, что автоматизированная сварка с флюсом:

- заставляет скрупулезно подбирать расположение материала и тщательно подбирать его;

- создает опасность для оператора;

- подчас заставляет применять очень сложное и изощренное оборудование.

Также могут применяться:

В промышленных газовых устройствах могут использоваться сразу несколько горелок одновременно. Это существенно повышает общую производительность. Скорость такого режима в продвинутых установках последнего поколения может достигать 50 м за минуту и даже больше.

Расстояние между отдельными огоньками может меняться прямо в процессе работы, если есть такая технологическая необходимость.

Автоматизированная электрошлаковая сварка, как уже говорилось, позволяет обойтись без формирования специальной дуги. Такой метод позволит за один прием проварить металл на глубину до 2,5-3 м. Изоляция свариваемого участка от воздуха не требует расходовать ни газы, ни флюс. Самого расплавленного металла оказывается достаточно. Одновременно проводится активная обработка практически по металлургическому стандарту.

Также автоматическая электрошлаковая сварка:

- понижает до минимума вхождение неметаллических включений в шов;

- улучшает химический состав обрабатываемых зон;

- в 2-5 раз производительнее ручного дугового метода при работе с тонкостенными деталями и конструкциями;

- провоцирует существенный перегрев металла в рабочей зоне;

- понижает иногда пластические свойства;

- обуславливает малую концентрацию энергии в зоне нагрева, что поднимает ее затраты;

- вынуждает работать по всему шву без остановок и задержек.

Последнее обстоятельство означает, что правильно выполнить такую работу смогут только профессиональные сварщики. Но преимущества данного метода обуславливают его широкое использование:

- в тяжелом машиностроении;

- в энергетическом машиностроении;

- при конструировании крупногабаритных индустриальных установок;

- при строительстве кожухов для доменных печей.

Преимущества и недостатки

Визуально швы по автоматической технологии намного ровнее, чем ручной. Сварка автомат обладает другими достоинствами:

- Перед ручной дуговой, сварочное оборудование необходимо долго настраивать, регулировать параметры тока, напряжения. Использование электронных систем ускоряет настроечный процесс.

- Производительность автоматов в разы выше, чем у бригады сварщиков. Не нужны перерывы на отдых, качество не зависит от профессионализма.

- Снижается объем отходов. Количество испорченных деталей зависит от правильности настройки аппаратов, а не от человеческого фактора.

- Стабильный сварочный шов. Сварка автоматами ценится за аккуратные ровные шовные валики одинаковой высоты без разрывов и наплывов.

- Экономичность: расход проволоки ограниченный, меньше энергопотерь из-за разбрызгивания, угара.

- Возможность варить металл:

- в труднодоступных для человека местах;

- замкнутых пространствах;

- вредных условиях: повышенной загазованности, некомфортной для человека температуре.

Теперь о недостатках сварки автоматом:

- низкая маневренность;

- необходимость перестройки при смене операций;

- высокая стоимость оборудования.

По этим причинам сварочные автоустройства не могут полноценно заменить сварщиков.

Виды

Среди видов сварочной автоматики можно отметить три технологии, одна из которых использовалась раньше, а другие актуальны и совершенствуются сейчас.

- Тракторный тип. Он из себя представляет конструкцию на колёсах, которую можно перемещать и использовать в месте стыка. Сварочная головка и механизм, подающий проволоку, могут работать как с прямыми, так и круговыми швами, которые должны иметь подходящий для автомата размер. Достаточно простое в использовании средство, если нужно сварить трубы среднего диаметра в не самых удобных условиях.

- Подвесной автомат. Это та техника, которая представляется людьми в большинстве случаев, когда они слышат про автоматическую сварку. Данные аппараты могут быть как передвижными, так и неподвижными. Первый вариант крепится на верхний рельсовый путь и работает лишь по тем направлениям, которые необходимы. Стоит сказать, что этот способ более универсален, нежели стационарный. Он, в свою очередь, располагается только на одном месте и варит трубы, которые подгоняются другими устройствами, а аппарат лишь выполняет своё дело.

- Многодуговая установка. Главным преимуществом этих моделей является наличие нескольких сварочных головок, благодаря чему можно выполнять самые сложные виды процессов, где необходима не только работа под различными углами и направлениями, но и в нескольких местах, причём одновременно, если речь идёт о симметричной сварке. Что касаемо труб, то для их фиксации задействуются вращатели, куда помещают материал, а затем он постепенно начинает раскручиваться с определённой скоростью. В этот момент головка проделывает свою сварочную работу.

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Автоматическим сварочным аппаратом дуга формируется по тому же принципу, что у ручного – при замыкании электрода на поверхности детали происходит пробой заряда. Контакт и электродуга расположены так, что присадка выполняет функцию короткого плавящегося электрода. За счет непрерывной подачи проволоки длина токопроводящего отрезка остается неизменной.

https://youtube.com/watch?v=HfeVQYzeLBg%3Ffeature%3Doembed

Сварочная зона обширная, зависит от марки оборудования. При правильной настройке не возникает перегрева металла или мундштука. Инверторный источник питания способен зажигать дугу без контакта дуги и заготовки. Когда длина электродуги фиксированная, исчезает риск залипания электрода при коротком залипании по капле. Металл стабильно поступает в ванну расплава. При падении капли проволока на холостом ходу движется назад, увеличивая дистанционный разрыв, необходимый для поддержания электроразряда. Вручную подобную стабильную работу обеспечить невозможно.

Технология использования

Работа автоматических сварочных аппаратов заключается в задействовании не электродов, а специальной проволоки, которая используется для металла различного качества и ставится в катушке. Эта процедура также сопровождается наличием контакта, расположенного в мундштуке. Таким образом, при взаимодействии проволоки с контактом и возникает дуга.

Очень важной частью эксплуатации автоматики является настройка, которая выражается в задаче определённых параметров.

Первым из них можно назвать регулировку скорости подачи проволоки. При условии, что она будет успевать плавиться, вы можете ускорить процесс использования присадочного материала. Это даст вам возможность увеличить размер дуги в зависимости от трубы, с которой работает оператор. При этом стоит обращать внимание на регулировку этого компонента, так как его неправильная настройка может повлечь за собой повышенный расход материала.

Имея одним из преимуществ стабильность, оператор должен следить за тем, чтобы были заданы необходимые параметры. Также есть возможность настройки угасания сварочной дуги в случае сбоев в питании и подключении оборудования. Данная защита состоит в том, что проволока перестаёт подаваться в момент ошибки в рабочем процессе, поэтому не стоит беспокоиться за качество шва. Что касается более сложных установок, то они оснащены специальными панелями, на которых можно задать большое количество функций, например, направление движения и действие для каждой сварочной головки, а также мощность работы и многое другое, что предусмотрено индивидуально для каждой модели. Как правило, все эти аспекты более подробно изложены в инструкции по эксплуатации, которую важно изучить перед применением техники.

Для начинающих важно уделять именно подготовительному этапу большое внимание. На нем многие допускают ошибки, которые почти невозможно исправить впоследствии. Перед началом работы сварщик обязан осматривать всю аппаратуру и коммуникации, на которые она «завязана». Если обнаруживаются малейшие неполадки или недоразумения, до их устранения варить любой вид металла или сплава нельзя. Разумеется, надо приводить в порядок используемую аппаратуру и убирать с нее все загрязнения. Нельзя заниматься сваркой, даже автоматической:

- в стесненных условиях;

- в местах со слабой видимостью;

- в запыленных помещениях;

- в местах с запылением и переувлажнением воздуха;

- в непосредственной близости от горючих, легко воспламеняющихся или взрывающихся веществ и конструкций.

Сварщики обязаны принять меры, чтобы к рабочему участку не подходили посторонние люди. Если планируется варить металл в среде защитного газа, обязательно проверяют соответствие направляющего прохода в горелке и сварочной проволоки (по диаметру). Сечение проволоки влияет, конечно, и на выбор наконечника. В сопле не должно оставаться металлических брызг. Если они там все же есть, надо тщательно вычистить подобный засор.

Когда планируется выполнять работу под флюсом, следует оценить правильность подсоединения всех кабелей. Обследуют еще и ролики механизма выдачи проволоки. Обязательно надо оценить, насколько правильно они установлены. На сварочной проволоке не должно быть малейших ржавых или просто грязных участков. В последнюю очередь выясняют, есть ли в бункере флюс, соответствует ли он типу используемой проволоки.

Детали готовят в соответствии с требованиями к определенному типу металла. Однако в любом случае нужно убрать ржавчину, другие следы. Помогут в этом шлифовальные круги и аналогичные приспособления. Когда это проделано, остается заправить машину комплектующими и задать необходимый режим.

Процесс

Но правильный выбор и настройка автоматической сварочной установки — это, конечно, еще не все. Автоматизированная сварка под флюсом идет при силе тока 1-2 тысячи ампер. Для сравнения: при использовании дуги этот показатель не превысит 650 А. Но надо понимать еще то, что выбор флюса очень непрост. Крайне важно его безукоризненное качество.

Высота слоя регулируется сообразно толщине металла. Подача проволоки обычно идет при помощи кассетного механизма. Работать надо со строго определенной скоростью. Она должна позволять сформироваться добротной сварочной ванне. А это значит, что разбрызгивание металла из ванны следует исключить. Неизрасходованный флюс собирают чисто механически.

Цветной металл принято варить «холодным» способом. В этом случае просто используют более низкую, чем обычно, температуру. Необходимо позаботиться о стабилизации сварочной дуги. Это свойство обеспечивают, подбирая скорость перемещения основного инструмента, а также силу тока.

Темп сварки определяют, регулируя скорость вылета проволоки и применяя сварочные присадки с различным уровнем легирования.

Настраивая силу тока, можно повлиять на глубину шва. Его ширина определяется электрическим напряжением. Важно: в дальнейшем, прямо по ходу работы, необходимо контролировать эти параметры. Оставив их без внимания, сварщики только делают себе же хуже. На крупных предприятиях используют стенды, позволяющие зафиксировать все детали совершенно неподвижно.

Использование мобильных головок вместо полноценного стационарного оборудования позволяет существенно сэкономить. При грамотном выполнении работы результат окажется не хуже. Проволока для автоматической сварки под флюсом должна соответствовать ГОСТ 16130-72. Сварка труб, вращаемых на роликах с редукторным приводом, может быть выполнена и с неподвижными головками. Однако чаще приходится выбирать шаблон, определяющий ту или иную схему передвижения самой головки.

Некоторые случаи требуют формирования так называемого корневого шва. Сначала делают его, а затем уже запускают «трактор». Трубы варят, вращая заготовки точно под неподвижными головками. В промышленных условиях размер обрабатываемых участков составляет иногда до 25 м. В этом случае перемещение секций производится при помощи тягачей или даже железнодорожных транспортеров.

Аргонодуговая автоматическая сварка особенно хороша при создании резервуаров и труб из нержавеющей стали. Если нужно быстро соединить сталь с повышенным содержанием легирующих элементов, поможет автоматизированная плазменная сварка. Слой плазмы создают на основе аргона либо гелия. Изменение дистанции между серединой приспособления и головкой очень удобно для формирования кольцевых швов на резервуарах и других изделиях.

В следующем видео рассказывается об особенностях автоматической сварки.

Автоматическая и полуавтоматическая сварка

Автоматы

и их основные узлы.

Автоматом для дуговой сварки называют

устройство, механизирующее возбуждение

и поддержание дуги, перемещение ее вдоль

линии соединения и подачу сварочных

материалов в зону плавления.

одавляющее

большинство автоматов предназначено

для сварки плавящимся электродом –

проволокой. Такой автомат (рисунок 16)

представляет собой укрепленную на

основании стойку 1, по которой в

вертикальном направлении может

перемещаться рейка 2. Эта рейка имеет

возможность поворачиваться относительно

оси стойки. По реке 2 перемещается каретка

5, к которой подводится шланг 4, подводящий

сварочную проволоку и углекислый газ

в зону сварки. Углекислый газ подается

в шланг из баллона 7 через редуктор 8.

Необходимость применения редуктора

обусловлена тем, что давление газа в

баллоне порядка 200 ати, а для сварочного

процесса достаточно давления в 0.2 ати.

Проволока при помощи механизма подачи

сматывается с барабана 3. Механизм подачи

проволоки представляет собой пару или

несколько последовательно стоящих пар

роликов, вращаемых электромотором через

редуктор. Ролики зажимают проволоку,

вытягивают ее с катушки и проталкивают

в мундштук. Расстояние от места подвода

тока к проволоке до дуги не превышает

нескольких сантиметров. Поэтому потери

напряжения из-за сопротивления проволоки

малы и можно работать на гораздо больших

плотностях тока, чем при ручной сварке.

Так, сварку проволокой диаметром 1 мм

выполняют токами до 450 А, то есть

значительно большими, чем при ручной

сварке электродами диаметром 5 мм.

Вследствие этого, производительность

и глубина проплавления при автоматической

сварке гораздо больше, чем при ручной.

Немаловажно также, что время подготовки

сварщика для работы на автомате гораздо

меньше, чем для ручной дуговой сварки.

Автоматы,

в которых перечисленные узлы установлены

на самоходной тележке с приводом от

электромотора, которая перемещается

автоматически вдоль свариваемого

стыка, называются самоходными.

Автоматы, перемещающиеся непосредственно

по изделию или по направляющим,

укладываемым на изделие или рядом с

ним, называются сварочными тракторами.

Прочие самоходные автоматы перемещаются

только по направляющим сварочной

установки. Конструкция направляющих

зависит от формы стыка. Для сварки

прямолинейных швов часто применяют

консольные направляющие. Они позволяют

сваривать и кольцевые поворотные швы:

каретка стоит неподвижно, а изделие под

ней поворачивают.

Несамоходные

(подвесные) сварочные автоматы перемещаются

вдоль шва механизмами, входящими в

состав сварочного станка или установки.

Механизмы

подачи электродной проволоки.

Во время работы автомата режим сварки

необходимо поддерживать постоянным,

чтобы обеспечить постоянство геометрических

размеров и качество шва. Другими словами,

сварочный ток, напряжение и длина дуги

должны быть неизменными. Поэтому любой

механизм подачи электродной проволоки

должен подавать ее со скоростью точно

равной скорости плавления. Неравенство

этих скоростей приводит к удлинению и

обрыву дуги или к короткому замыканию

(проволока упрется в изделие). Равенство

скоростей плавления и подачи проволоки

в сварочных автоматах обеспечивают

двумя способами:

а)

скорость плавления проволоки, т. е.

сварочный ток, поддерживают постоянным,

а скорость подачи проволоки в процессе

сварки регулируют. Такие автоматы

называют автоматами с регулируемой

скоростью подачи проволоки;

б)

проволоку подают с постоянной скоростью,

а сварочный ток, т. е. скорость плавления,

регулируют в процессе сварки. Такие

автоматы называются автоматами с

постоянной скоростью подачи проволоки.

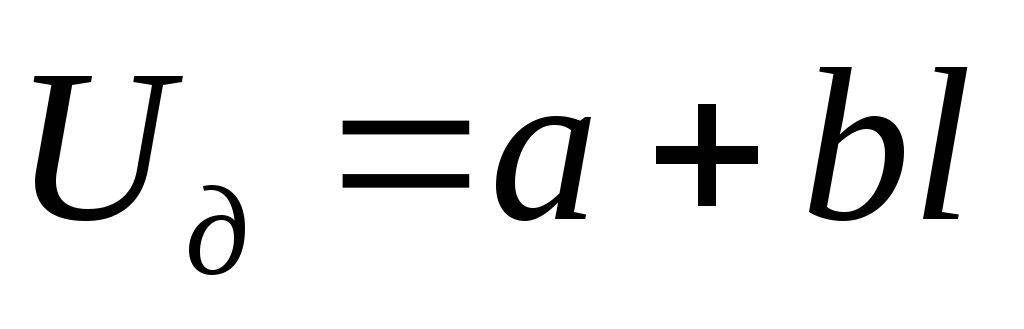

абота

автоматов с регулируемой скоростью

подачи проволоки основана на линейной

зависимости напряжения дуги от ее длины

при заданном токе:

.

Значит, постоянство напряжения на дуге

обеспечивает постоянство ее длины. В

механизме подачи проволоки таких

автоматов используют электромотор

постоянного тока с двумя обмотками

возбуждения. Одна обмотка (независимая)

питается от выпрямителя, вторая обмотка

(дуговая) через выпрямительный блок

подключена параллельно дуге. Магнитные

потоки обмоток направлены встречно,

причем, чем больше поток дуговой обмотки,

тем больше скорость подачи проволоки.

Магнитный поток независимой обмотки

препятствует подаче проволоки. Если

скорость плавления проволоки по

каким-то случайным причинам окажется

больше скорости подачи, то длина дуги

увеличится, в результате возрастут

напряжение на дуге, ток в дуговой обмотке

и повысится скорость подачи проволоки.

Если же длина дуги уменьшится, то

напряжение дуги и магнитный поток

дуговой обмотки уменьшатся, замедляя

подачу проволоки и восстанавливая

заданную длину дуги. Задают длину дуги

изменением тока независимой обмотки с

помощью реостата.

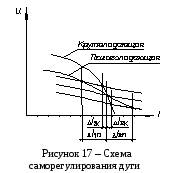

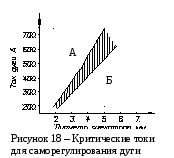

Работа

автоматов с постоянной скоростью подачи

проволоки основана на явлении

саморегулирования дуги, открытом в 1942

г. В. И. Дятловым. Суть его в следующем.

При увеличении длины дуги точка

пересечения статической характеристики

дуги с внешней характеристикой источника

питания смещается в сторону уменьшения

тока (рисунок 17). При увеличении длины

дуги эта точка пересечения смещается

в сторону уменьшения тока. Таким образом,

возрастание длины дуги приводит к

снижению скорости плавления проволоки,

а уменьшение длины дуги к увеличению

скорости плавления. Если в исходный

момент скорость плавления была равна

скорости подачи проволоки, то при

случайных отклонениях длины дуги

скорость плавления самопроизвольно

меняется в сторону восстановления

исходной длины дуги. Если используют

источник питания с крутопадающей

характеристикой, то абсолютные изменения

скорости плавления при изменении длины

дуги малы, и практически не ощутимы.

Если же источник питания имеет

пологопадающую или жесткую

характеристику, то малейшее изменение

длины дуги приводит к значительному

изменению сварочного тока и быстрому

восстановлению длины дуги. Эффективность

саморегулирования тем больше, чем

больше плотность тока и чем больше

изменение тока при колебаниях длины

дуги, то есть чем меньше крутизна внешней

характеристики источника.

ак

правило, в приводе механизмов подачи

проволоки с постоянной скоростью

используют асинхронные двигатели

переменного тока. Скорость подачи

проволоки устанавливают предварительно,

меняя коэффициент передачи редуктора.

Длина дуги и сварочный ток самоустанавливаются

в процессе сварки сообразно скорости

подачи проволоки и внешней характеристике

источника питания. Автоматы с постоянной

скоростью подачи проволоки конструктивно

проще и надежнее в эксплуатации, чем

автоматы с регулируемой скоростью

проволоки. Поэтому автоматов с постоянной

скоростью подачи проволоки большинство.

Но установлено, что саморегулирование

дуги достаточно эффективно только при

токах, превышающих минимальные для

данного диаметра проволоки – выше

кривой А на рисунке 18. При сварочных

токах в интервале между кривыми А и Б

восстановление режима после случайных

изменений недопустимо затягивается.

Ниже кривой Б устойчивость дуги

недостаточна для нормальной работы и

нужны автоматы с регулируемой скоростью

подачи проволоки. Кроме того, автоматы

с регулируемой скоростью проще настраивать

при сварке разных изделий.

Шланговые

полуавтоматы.

Автоматическая сварка не всегда

осуществима и целесообразна. Она выгодна

при выполнении длинных прямолинейных

и круговых швов, а также при выполнении

коротких швов на небольших массовых

изделиях, подкладываемых под автомат.

В противном случае время на перестановку

и настройку автомата перекрывает выигрыш

в производительности автоматической

сварки по сравнению с ручной.

Достоинства

автоматической сварки (производительность

и глубокий провар) в сочетании с гибкостью

ручной в значительной степени сочетает

сварка с помощью шланговых полуавтоматов,

В них механизм подачи электродной

проволоки принципиально такой же, как

в сварочных автоматах, проталкивает

проволоку по гибкому шлангу в горелку,

которую держит в руке сварщик. Таким

образом, шланговый автомат подачу

сварочной проволоки в дугу, а перемещение

дуги вдоль шва сварщик производит

вручную. Для первичной ионизации в

горелку подают углекислый газ, который

попутно защищает сварочную ванну от

взаимодействия с кислородом воздуха

или устанавливают на ней воронку с

флюсом, который выполняет те же функции.

Подавляющее

большинство горелок комплектуют шлангами

длиной 3 м (предельная длина шлангов

4 – 5 м) Шланг состоит из направляющей

трубки (сплошной полимерной или стальной

спиральной), защитных слоев, токоведущих

гибких жил, трех проводов управления

и, наконец, наружного защитного слоя.

Сварку

выполняют тонкой проволокой – сплошной

диаметром 0,8 – 2 мм, порошковой – диаметром

до 3,5 мм, которая не ухудшает гибкость

шланга. Плотность тока при сварке велика

– до 200 А/мм2,

поэтому саморегулирование длины дуги

идет очень быстро. Это позволяет при

ручном перемещении горелки использовать

механизмы подачи проволоки с постоянной

скоростью. Случайные колебания длины

дуги из-за ручного ведения горелки легко

компенсируются саморегулированием

дуги.

Источниками

питания при полуавтоматической сварке

обычно служат сварочные трансформаторы

и выпрямители на номинальные токи от

300 до 500 А. Механизмы подачи полуавтоматов

гораздо меньше и легче, чем у автоматов,

так как рассчитаны на проволоку только

малого диаметра. Масса их для разных

отечественных полуавтоматов колеблется

в пределах 12 – 25 кг – их легко переносить

или перевозить на тележке. Для сварки

на монтаже в небольших количествах

выпускают ранцевые полуавтоматы, масса

механизма подачи которых составляет 5

– 7 кг. Их сварщик надевает на спину как

рюкзак. Сварочные провода позволяют

относить механизм подачи на расстояния

примерно до 50 м от источника питания.

Производительность

полуавтоматической сварки плавящимся

электродом в 2 – 3 раза превышает

производительность ручной сварки

покрытыми электродами.

Соседние файлы в папке ТКМ и Сварка

Виды сварочных автоматов

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Саморегулирование происходит за счет удлинения дуги для снижения ампеража рабочего тока. Соответственно, при короткой дуге сила тока возрастает. Если преобразованный сигнал об изменении электродуги передавать на механизм вращения роликов, корректируется скорость подачи проволоки. В автоматах в постоянном режиме регулируется ампераж и вольтаж. Величина напряжения устанавливается на пульте управления, ток регулируется по внешним характеристикам источника питания.

Первые установки для автоматической сварки создавались в годы СССР для тяжелого машиностроения. Электропривод одновременно подает крутящий момент на механизм подачи проволоки и ходовую часть аппарата. Дополнительно монтируется бункер для подачи флюса, бобина для проволоки. Головка с тугоплавким электродом закреплена стационарно в нижней части трактора, вблизи оси, проходящей по центру тяжести сварочного устройства.

Автомат устойчиво движется по свариваемой поверхности или рельсовым направляющим. Устройство применяется для изготовления и ремонта габаритных емкостей, демонстрирует высокую производительность.

Сварочные автоматы выпускают двух типов:

- стационарные с неподвижно закрепленным электродом, генерирующим дугу;

- передвижные, оборудованные тележками.

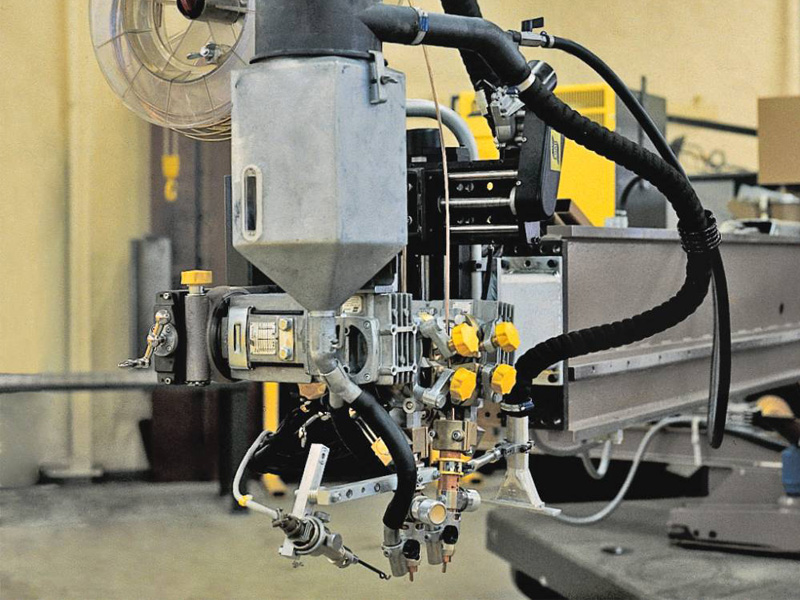

Подвесной сварочный автомат

Первые применяются для соединения труб или других вращающихся вокруг оси заготовок. Самоходные нужны для формирования длинных швов. Область применения подобных автоматов обширна, например изготовление сварного проката или наплавка крупногабаритных деталей. Подвесное оборудование используется в робототехнике, оснащается манипуляторами.

Продвигаясь по заданной траектории на недоступных человеку скоростях, автоматическая сварка обеспечивает достойный уровень качества сварных соединений.

Используются для однослойной или многослойной сварки деталей различной толщины с разделкой кромок или без, внахлест или встык. Автоматы выполняют угловые, кольцевые прямые швы.

Все об автоматических сварочных аппаратах

Промышленное производство на сегодняшний день представляет собой ту сферу человеческой деятельности, где важно соблюдать соотношение затрат и выгоды. Для этого было и будет создано немало технологий, среди которых очень важной является автоматизация процесса. Подобному изменению подверглись многие отрасли, в том числе и сварочное дело.

Автоматическая сварка. Технология и оборудование

СЛАЙД 2 Автоматическая

сварка основана на применении устройства,

производящее зажигание сварочной дуги,

подачу электродов и обеспечивающее

устойчивое горение дуги. Данное устройство

называется автоматической сварочной

головкой или дуговым автоматом. Вместо

отдельных коротких электродов, применяемых

в процессе ручной сварки, при автоматической

сварке используется электродная

проволока большой длины, в мотках или

бухтах, сматываемая механизмом автомата

и подаваемая в зону дуги по мере её

плавления.

СЛАЙД 3 Проволока

подаётся через передаточный механизм

и ведущие ролики и через правильный

механизм, устраняющий кривизну и

придающий сматываемой с бухты проволоке

прямолинейность. Проволока поступает

в мундштук или токоподвод автомата, где

прижимается к токоведущим контактам и

скользит по ним, проводя сварочный ток,

питающий дугу.

СЛАЙД 4 Расстояние

от токоподводящих контактов до дуги

невелико (несколько сантиметров), поэтому

автомат работает как бы коротким

непрерывно возобновляемым электродом.

Это является преимуществом автомата,

так как уменьшается нагрев проволоки

и создаётся возможность применения

высоких плотностей тока в электродной

проволоке без её перегрева. Подача

проволоки производится автоматически

со скоростью её плавления, поэтому длина

дуги при сгорании проволоки остаётся

практически постоянной. Существуют

автоматы, позволяющие автоматически

производить зажигание сварочной дуги

в начале сварки и повторное зажигание

при её случайном обрыве в процессе

работы.

СЛАЙД 5 Регулирование

процесса сварки в автомате осуществляется

различными способами. Например, связывают

скорость подачи электродной проволоки

с напряжением дуги и её длиной. При

нормальной длине дуги и её нормальном

напряжении автомат подаёт проволоку

со скоростью, равной скорости её

плавления; при уменьшении длины дуги

скорость подачи проволоки уменьшается,

вследствие чего длина дуги и её напряжение

возрастают и устанавливаются их

нормальные значения. При случайном

увеличении длины дуги скорость подачи

проволоки возрастает и длина дуги, а

вместе с тем её напряжение уменьшаются

до нормальной заданной величины.

СЛАЙД 6 При коротком

замыкании, когда напряжение дуги падает

почти до нуля, направление подачи

электродов меняется, т.е. электрод не

подаётся вперёд к свариваемому изделию,

а отдёргивается назад, и конец электрода

удаляется. После включения автомата,

когда конец электрода ещё не касается

изделия и дуга отсутствует, напряжение

между электродом и изделием равно

полному напряжению холостого хода

источника тока.

СЛАЙД 7 Это напряжение

выше нормального напряжения дуги, и

потому электрод подаётся вперёд, к

изделию. Когда конец электрода касается

изделия и замыкает накоротко дуговой

промежуток, происходит реверсирование

подачи и зажигание дуги. Если при отрыве

электрода дуга не загорится, описанный

процесс повторяют. После зажигания дуги

начинается подача электрода вперёд к

изделию с изменением скорости подачи

соответственно напряжению дуги. Таким

образом, длина дуги поддерживается

автоматически постоянной с точностью,

недоступной для ручной и механизированной

сварки.

СЛАЙД 8 Современные

автоматы поддерживают напряжение дуги

с точностью ± 0,5 В, что соответствует

точности поддержания длины дуги ±

(0,2-0,3) мм.

Дуговой аппарат

представляет собой автоматический

регулятор, поддерживающий постоянство

режима дуговой сварки независимо от

воздействия внешних и случайных

возмущающих факторов.

СЛАЙД 9 В основу

регулирования работы дугового автомата

с плавящимся металлическим электродом

положены два основных принципа:

– регулирование

электрических величин;

– постоянство

скорости подачи электрода.

В автоматах первого

типа регулируемой является какая-либо

электрическая величина сварочной дуги,

регулирующей величиной – скорость

подачи электрода. Регулируемой величиной

могут служить напряжение, ток или

мощность дуги и т.д.

СЛАЙД 10 В современных

автоматах за регулируемую величину

принимают напряжение сварочной дуги.

В сварочной дуге напряжение U

практически не зависит от силы тока,

зависит только от длины дуги L,

изменяясь пропорционально изменению

длины: U~L.

СЛАЙД 11 При наличии

автомата, поддерживающего постоянство

напряжения дуги, длина дуги остаётся

постоянной, и процесс сварки сохранит

нормальный характер. Таким образом,

регулирование постоянства напряжения

дуги эквивалентно регулированию

постоянства её длины.

Открытие процесса

саморегулирования сварочной дуги

позволило разработать сварочные

автоматы, основанные на принципе

непрерывной подачи электрода в дугу с

постоянной скоростью, равной скорости

его плавления.

СЛАЙД 12

Саморегулирование дуги вызывается тем,

что скорость плавления электрода

изменяется с изменением длины дуги: с

увеличением длины дуги уменьшается

скорость плавления, с уменьшением длины

дуги эта скорость увеличивается. При

постоянной скорости подачи электрода

случайное изменение длины дуги вызывает

изменение скорости плавления электрода,

направленное на восстановление

первоначальной длины дуги.

СЛАЙД 13 При высоких

плотностях тока и постоянной скорости

подачи саморегулирование протекает

наиболее интенсивно при пологих

характеристиках источника питания, и

лучшие результаты дают источники тока

с постоянным напряжением, а в некоторых

случаях используют источники с

возрастающей внешней характеристикой,

когда напряжение возрастает с увеличением

тока.

СЛАЙД 14 Для получения

сварного шва необходимо перемещать

дугу по линии сварки. В зависимости от

способа перемещения дуги различают

подвесные автоматы, самоходные автоматы,

сварочные тракторы.

СЛАЙД 15 Подвесной

автомат не имеет механизма перемещения,

оно производится отдельным устройством.

Перемещаться может изделие при неподвижном

автомате (так выполняются круговые

сварные швы) или автомат, установленный

на самоходную тележку, вдоль изделия,

например при сварке длинных прямолинейных

сварных швов. Возможно и одновременное

перемещение автомата и изделия, удобное

при выполнении криволинейных сварных

швов.

СЛАЙД 16 У самоходных

автоматов имеется механизм перемещения,

конструктивно объединённый с автоматом.

Самоходный автомат перемещается по

специальному рельсовому пути.

Сварочным трактором

называется лёгкий компактный самоходный

аппарат, перемещающийся непосредственно

по поверхности изделия или по лёгкому

переносному пути, укладываемому на

поверхности изделия. Сварочные тракторы

особенно удобны для сварки изделий

больших размеров.

СЛАЙД 17 В настоящее

время при сварке труб, резервуаров и

газгольдеров используются сварочные

автоматы: для сварки поворотных сварных

швов (технология сварки под флюсом

подвесными автоматами), неповоротных

сварных швов (технология сварки в среде

защитных газов самоходными автоматами)

и протяжённых сварных швов (сварочные

тракторы).

СЛАЙД 18

АВТОМАТЫ И ТЕХНОЛОГИЯ СВАРКИ ПОВОРОТНЫХ

СВАРНЫХ ШВОВ ПОД СЛОЕМ ФЛЮСА

СЛАЙД

19

Швы, выполненные автоматической сваркой

под слоем флюса, обладают высокими и

стабильными механическими свойствами.

Автоматическую сварку под слоем флюса

практически можно выполнять только в

нижнем положении, поэтому сварку стыков

труб на сварочных базах ведут при

вращении собранной секции (поворотная

сварка стыка).

Автоматическую

сварку под слоем флюса стыков секций

осуществляют на полевых сварочных

установках ПАУ-601, ПАУ-602, ПАУ-1001.

СЛАЙД 20

Сварочные установки для сварки труб

состоят из сварочных автоматов, источников

питания сварочной дуги и устройств

осуществляющих вращение свариваемых

труб (роликовые опоры, торцевые вращатели).

Сварочный

автомат (головка) ПТ-56 предназначена

для сварки под слоем флюса поворотных

стыков труб.

Сварочная

головка (рис.2) работает по принципу

независимой подачи проволоки в зону

дуги и состоит из электродвигателя

постоянного тока 1, пульта управление

2, бункера с флюсом 3, механизма подачи

электродной проволоки 4, кассеты со

сварочной проволокой 5, тележки 6 на

четырех обрезиненных опорных катках и

раздвижной штанги 7.

Скорость

подачи электродной проволоки регулируется

ступенчато сменными шестернями и

реостатом, включённым в цепь питания

электродвигателя.

Рис

.2 Сварочная головка ПТ-56

Специфические

условия сварки кольцевых стыков трубных

секций определяют существенные отличия

технологии и техники выполнения

автоматической сварки под флюсом в

трассовых условиях от заводской сварки.

Наиболее характерная особенность сварки

на трубосварочных базах — необходимость

сварки под флюсом поворотных стыков

труб по разделке кромок, предназначенной

для ручной дуговой сварки. При таких

разделках кромок корневой слой шва

необходимо выполнять ручной дуговой

сваркой. Последующие слои шва сваривают

под флюсом.

Сварку корневого

слоя шва производят по технологии,

рекомендованной для сварки неповоротных

стыков в нитку, но применяют электроды

только с основным типом покрытия.

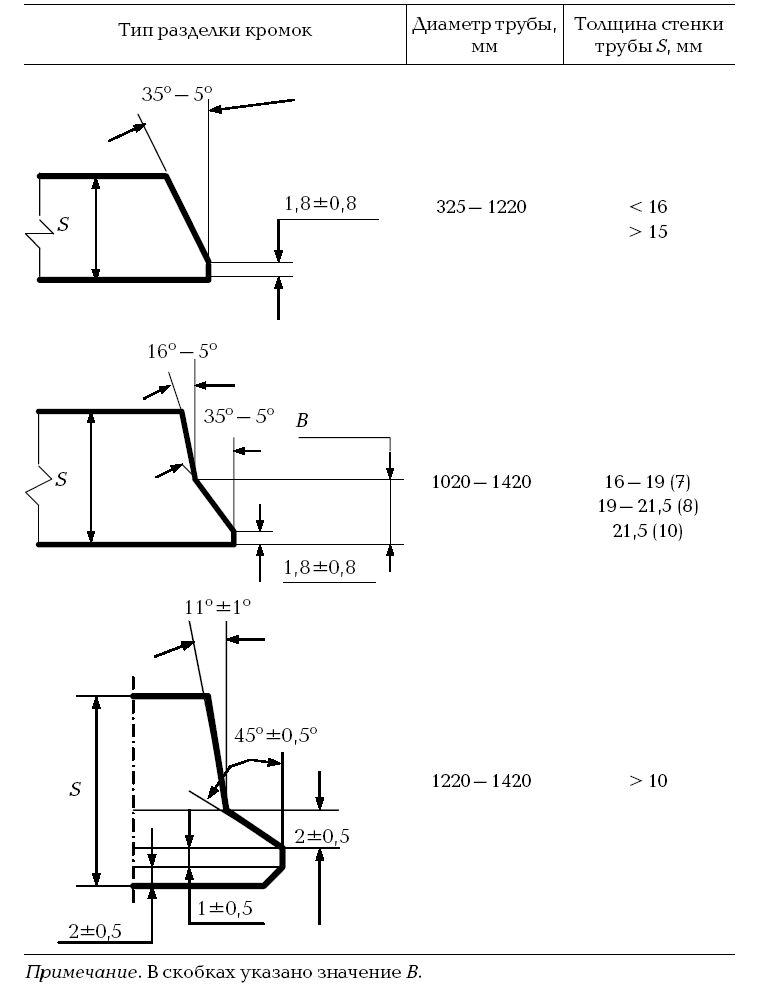

СЛАЙД 21 Рис 3. Типы

разделки кромки труб для односторонней

автоматической сварки под флюсом.

СЛАЙД 22 Число слоев

автоматической сварки определяется

толщиной стенки трубы и должно

соответствовать данным, приведенным

табл. 4.

Готовый шов должен

иметь усиление высотой 1– 3 мм.

Для обеспечения

гарантированного провара корня шва

сварку труб диаметром 1020–1420 мм из

низколегированных высокопрочных сталей

производят с внутренней подваркой. При

ручной подварке стык собирают с обычным

зазором и подварку выполняют после

завершения сварки корневого слоя шва.

Автоматическую

подварку выполняют по двум вариантам:

после сварки корневого

слоя шва или после окончания сварки

всех наружных слоев шва.

При токах более 600 А производительность

расплавления электродной проволоки

при токе прямой полярности на 30–40 %

выше, чем при токе обратной полярности

(рис.4).

При токах менее

600 А производительность расплавления

электродной проволоки больше при сварке

током обратной полярности. Уменьшение

глубины проплавления при сварке на

одних и тех же режимах в случае применения

прямой полярности по сравнению с обратной

полярностью позволяет форсировать

режим сварки за счет увеличения силы

сварочного тока и, следовательно,

повысить производительность расплавления

электродной проволоки.

Производительность

процесса заполнения разделки стыка

можно увеличить, одновременно повышая

ток дуги и скорость сварки. Вероятность

образования прожогов корневого слоя

шва возрастает. Уменьшить глубину

проплавления при увеличении силы тока

можно за счет применения электродной

проволоки повышенного диаметра, так

как при этом снижается плотность тока

в активном пятне дуги и тепловой поток,

поступающий в изделие, рассредоточивается.

Увеличение диаметра

электродной проволоки позволяет повысить

токовую нагрузку, а, следовательно,

максимально допустимые токи при сварке.

Увеличивая силу

тока до 1100 А и применяя электродную

проволоку диаметром 4 мм, во избежание

опасности прожогов одновременно

необходимо увеличивать скорость сварки

до 90 м/ч. Применение проволоки диаметром

4 мм позволяет увеличить производительность

процесса сварки стыков на 20 %. Двусторонняя

автоматическая сварка под флюсом

позволяет полностью исключить применение

ручной сварки при изготовлении трубных

секций на базе. Производительность

поворотной сварки на таких базах по

сравнению с базами, на которых используют

ручную дуговую сварку для выполнения

корневого слоя шва, увеличивается в

1,5–2 раза. Это достигается за счет

уменьшения объема наплавленного металла

при использовании разделки кромок с

повышенным притуплением, форсирования

режимов сварки и полной механизации

всех технологических процессов.

СЛАЙД 24 Применение

двусторонней сварки под флюсом в

трубопроводном строительстве сокращает

число стыков, подлежащих ремонту, в

результате устранения дефектов,

характерных для ручной сварки первого

прохода шва: непровара, несплавления и

др.

Важным преимуществом

двусторонней сварки является также

отсутствие предварительного подогрева

стыков.

Важным условием

получения качественных сварных соединений

является соблюдение временного интервала

между выполнением наружных слоев и

подварочного слоя шва при односторонней

или внутреннего слоя шва при двусторонней

сварке.

Время, в течение

которого стык может оставаться

незаваренным изнутри трубы, не более,

мин:

Соседние файлы в папке Svarka_MT