(парогазовая установка, ПГУ), комплексная энергетич. установка, в которой в качестве приводов (первичных двигателей) используются газовая и паровая турбины, связанные единой тепловой схемой. В качестве рабочих тел на ПГУ используют энергию сжатого и нагретого газа (в ), водяной пар (в ). ПГУ состоит из двух отд. блоков: (ПУ) и газотурбинной установки (ГУ). Топливом ПГУ может служить как природный горючий газ, так и продукты нефтепереработки (напр., мазут).

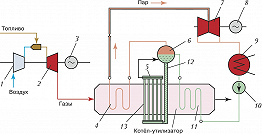

Наиболее часто в энергетике применяется ПГУ с (рис.), который не имеет системы подачи топлива в котёл и для генерации пара использует теплоту газов, покидающих газовую турбину. ГУ и ПУ, как правило, имеют собств. электрич. генераторы (существуют ПГУ, у которых паровая и газовая турбины находятся на одном валу, в этом случае устанавливается только один генератор). В ГУ первый генератор вырабатывает электрич. ток. Проходя через газовую турбину, продукты сгорания отдают ей лишь часть своей энергии и на выходе из турбины ещё имеют высокую темп-ру (500–550 °C, давление ок. 10 МПа). Далее продукты сгорания попадают в ПУ (в котёл-утилизатор), нагревают водяной пар до состояния, необходимого для использования в паровой турбине. Паровая турбина приводит в действие второй электрогенератор. Осн. преимущества ПГУ: имеют низкую стоимость единицы установленной мощности; позволяют достичь электрич. кпд 55–60%; потребляют существенно меньше воды на единицу вырабатываемой электроэнергии по сравнению с паросиловыми установками; компактные размеры ПГУ позволяют возводить их непосредственно у потребителя (завода или внутри города), что сокращает затраты на ЛЭП и транспортировку электрич. энергии.

В СССР были построены неск. эксперим. ПГУ (мощностью 170 МВт на Невинномысской ГРЭС и мощностью 250 МВт на Молдавской ГРЭС). В 2000 в С.-Петербурге (Северо-Западная ТЭЦ) впервые ввёден в эксплуатацию энергоблок ПГУ мощностью 450 МВт.

Использование: газопаротурбостроение. Сущность изобретения: газопаротурбинная установка содержит топочную установку, к которой в качестве топлива для сжигания подводится регулируемое количество отходящего из газовой турбины газа, второе регулируемое количество отходящего газа подводится для нужд угольной мельницы, а третье – подмешивается к проходящему через парогенератор дымовому газу из топочной установки. 3 з.п. ф-лы, 1 ил.

Изобретение относится к газо- и паротурбинной установке, с включенным за газовой турбиной со стороны отходящего газа парогенератором для получения пара для паровой турбины в пароводяном контуре, причем парогенератор содержит включенную за угольной мельницей топочную установку. Устройство подобного типа известно, например, из патента США N 3.095.699.

При планировании и при строительстве газо- и паротурбинной установки, в частности при присоединении газотурбинной установки к существующей паротурбинной установке с топочной установкой, необходимо согласовывать независимые друг от друга мощности газовой турбины и паровой турбины, а также парогенератора для достижения высокого коэффициента полезного действия. При этом коэффициент полезного действия тем выше, чем дольше газовая турбина эксплуатируется с полной нагрузкой. Так как в случае такой установки отходящий газ газовой турбины используется обычно в качестве воздуха для сжигания для топочной установки парогенератора, изменение мощности парогенератора, например, путем снижения температуры пламени топочной установки ведет к неудачному соотношению между количеством отходящего газа газовой турбины и необходимым количеством воздуха или кислорода для топочной установки. За счет этого, в частности в области частичной нагрузки, коэффициент полезного действия установки может оптимироваться только ограниченно.

В основе изобретения поэтому лежит задача достижения максимально высокого коэффициента полезного действия при дополнительном оснащении существующей паротурбинной установки газовой турбиной при всех режимах работы. При этом должно быть возможным использование уже существующих узлов.

Эта задача решается, согласно изобретению, тем, что первое регулируемое частичное количество охлажденного в теплообменнике отходящего газа из газовой турбины является подводимым к топочной установке в качестве воздуха для сжигания, второе регулируемое частичное количество охлажденного отходящего газа является подводимым к теплообменнику для подогрева воздуха для угольной мельницы и третье регулируемое частичное количество охлажденного отходящего газа является подмешиваемым к проходящему через парогенератор дымовому газу из топочной установки.

Для получения дополнительного пара для паровой турбины предпочтительно обтекаемый отходящим газом из газовой турбины теплообменник или холодильник включен в пароводяной контур паровой турбины. При этом отходящий газ из газовой турбины предпочтительно охлаждают до температуры, максимально допустимой при расчете существующих каналов дымового газа паротурбинной установки.

Для обогащения воздуха для сжигания для топочной установки кислородом часть подогретого во втором теплообменнике воздуха является подводимой к первому частичному количеству охлажденного отходящего газа из газовой турбины.

Для регулирования температуры в угольной мельнице к подогретому во втором теплообменнике воздуху для угольной мельницы подмешивают холодный воздух.

Достигаемые изобретением преимущества состоят, в частности, в том, что, с одной стороны, с помощью охлаждения отходящих газов из газовой турбины в теплообменнике надежно исключается перегрев уже существующих каналов дымового газа паротурбинной установки, а, с другой стороны, с помощью разделения охлажденных отходящих газов на регулируемые частичные количества достигается дополнительное использование содержащегося в отходящих газах тепла для всего процесса и тем самым более высокий коэффициент полезного действия установки независимо от режима работы.

Для более подробного пояснения изобретения с помощью чертежа описан пример выполнения. При этом фигура показывает в схематическом представлении газо- и паротурбинную установку с разделением отходящих газов из газовой турбины на три регулируемых частичных потока.

Газо- и паротурбинная установка согласно фигуре содержит парогенератор 2 и включенную в пароводяной контур 3 паровую турбину 4 с подключенным генератором 5, а также включенную перед парогенератором 2 газовую турбину 6 с подключенным генератором 7. Парогенератор 2 содержит топочную установку 8, которая подключена через топливопровод 9 к угольной мельнице 10.

В упрощенно представленном пароводяном контуре 3 паровой турбины 4 включен конденсатор 15 и включенный за конденсатором 15 насос 16, а также расположенный в парогенераторе 2 подогреватель 17. Подогреватель 17 подключен со стороны выхода через первую ветвь 18, в которую включен вентиль 19, к нагреваемому горячим отходящим газом (а) из газовой турбины 6 теплообменнику 20. Подогреватель 17, кроме того, подключен через вторую ветвь 22 к расположенному в парогенераторе 2 в области топочного пространства 23 нагревательному устройству 24.

Теплообменник 20 подключен со стороны выхода через паропровод 21 к паровой турбине 4. Теплообменник 20 включен с первичной стороны в подключенный к газовой турбине 6 трубопровод отходящего газа 25.

Для подвода первого частичного количества t1 отходящего газа (а) из газовой турбины 6 в топочную установку 8 к трубопроводу отходящего газа 25 подключен первый трубопровод частичного потока 26, который впадает в топочную установку 8. Трубопровод отходящего газа 25, кроме того, соединен через второй трубопровод частичного потока 27 с входом 2а парогенератора 2. Трубопровод отходящего газа 25 содержит, кроме того, третий трубопровод частичного потока 28, в который включен второй теплообменник 29. В трубопроводы частичного потока 26, 27 и 28 включены клапаны 30, 31 или соответственно 32, например дроссельные клапаны или другие органы регулирования. Клапаны 30, 31 или соответственно 32 могут приводиться в действие не представленными при этом двигателями.

При работе газо- и паротурбинной установки вытекающий из газовой турбины 6 горячий отходящий газ (a) охлаждается в теплообменнике 20 до температуры примерно 400oC, так что стенки выполненных в виде каналов дымового газа трубопроводов частичного потока 26, 27 и 28 не нагреваются выше 400oC. В направлении потока отходящего газа (а) за теплообменником 20 отходящий газ (а) разделяется на три регулируемых частичных количества t1, t2 и t3. При этом проходящее через трубопровод частичного потока 26 частичное количество t1 регулируется в зависимости от потребности топочной установки 8 в воздухе для сжигания, то есть, в частности, в зависимости от режима работы установки. При этом к частичному количеству t1 может подмешиваться сжатый и подогретый в теплообменнике 29 воздух L из воздушного компрессора 35. Для этого воздушный компрессор 35 через включенный с вторичной стороны в теплообменник 29 воздухопровод 36 подключен к трубопроводу частичного потока 26. Для регулирования необходимого количества воздуха в воздухопровод 36 включен клапан 37.

При снижении нагрузки и тем самым при уменьшении потребности в воздухе для сжигания для топочной установки 8 не требующуюся для топочной установки 8 часть отходящего газа (а) через трубопроводы частичного потока 27 и 28, с одной стороны, направляют в парогенератор 2, а с другой стороны, через второй теплообменник 29. При этом текущее по трубопроводу частичного потока 27 частичное количество t3 отходящего газа (а) подмешивают к полученному в топочной установке 8 дымовому газу r. Частичное количество t3 отходящего газа (a) и дымовой газ r покидают парогенератор 2 через его выход 2b и через газовый фильтр 40 в направлении (не показанной на чертеже) трубы.

Подводимое по трубопроводу частичного потока 28 частичное количество t2 отходящего газа (a) нагревает в теплообменнике 29 текущий по воздухопроводу 36 воздух L и затем подмешивается к вытекающему из парогенератора 2 дымовому газу r за газовым фильтром 40.

Подогретый в теплообменнике 29 вторым частичным количеством t2 отходящего газа (a) воздух L из воздушного компрессора 36 течет по ветви 41 воздухопровода 36 в угольную мельницу 10. Он служит там, с одной стороны, в качестве тепловой среды для сушки подводимого по углепроводу 42 к угольной мельнице 10 угля k и, с другой стороны, в качестве транспортного средства для подвода размолотого в угольной мельнице 10 угля k по топливопроводу 9 в топочную установку 8. В отходящую от воздухопровода 36 ветвь 41, в которую включен клапан 44, впадает подключенный перед теплообменником 29 к воздухопроводу 36 трубопровод холодного воздуха 45, в который включен клапан 46. При этом путем подмешивания регулируемого с помощью клапана 46 количества холодного воздуха к подогретому воздуху L из теплообменника 29 регулируют температуру воздуха L для угольной мельницы 10.

Дымовой газ r из топочной установки 8 и текущее в парогенератор 2 по трубопроводу частичного потока 27 частичное количество tЗ отходящего газа (а) служат для получения пара для паровой турбины 4. Для этого воду из конденсатора 15 закачивают насосом 16 в нагреваемый дымовым газом r и отходящим газом (a) подогреватель 17 и там подогревают. Текущую по ветви 22 подогретую воду испаряют и перегревают в обогреваемых горячими дымовыми газами r из топочной установки 8 нагревательных плоскостях 24. Перегретый пар подводят по паропроводу 50 к паровой турбине 4. Текущую по ветви 18 подогретую воду также испаряют и перегревают в теплообменнике 20 и подводят к паровой турбине 4. Там перегретый пар расширяют и в заключение конденсируют в конденсаторе 15.

С помощью разделения, согласно изобретению, охлажденных отходящих газов (а) из газовой турбины 6 на три регулируемых частичных количества t1, t2 и t3, с одной стороны, газовая турбина 6 развязана от требований топочной установки относительно требующихся при различных режимах работы количеств воздуха. С другой стороны, парогенератор 2 и таким образом паровой цикл может работать независимо от режима нагрузки газовой турбины 6.

1. Газопаротурбинная установка с включенным за газовой турбиной со стороны отходящего газа парогенератором для получения пара для паровой турбины в пароводяном контуре, имеющим соединенную с угольной мельницей топочную установку, причем первое регулируемое частичное количество отходящего газа из газовой турбины является подводимым к топочной установке в качестве воздуха для сжигания, второе регулируемое частичное количество отходящего газа является пoдвoдящим для нужд угольной мельницы, а третье регулируемое частичное количество отходящего газа является подмешиваемым к проходящему через парогенератор дымовому газу из топочной установки, отличающаяся тем, что установка снабжена первым теплообменником отходящего газа из газовой турбины для охлаждения первого, второго и третьего частичного количества отходящего газа и вторым теплообменником для подогрева воздуха для угольной мельницы, а второе регулируемое частичное количество отходящего газа является подводимым к последнему теплообменнику.

2. Установка по п.1, отличающаяся тем, что обтекаемый отходящим газом из газовой турбины теплообменник включен в пароводяной контур первой турбины.

3. Установка по пп. 1 и 2, отличающаяся тем, что часть подогретого во втором теплообменнике воздуха является подводимой к первому частичному количеству охлажденного отходящего газа.

4. Установка по пп.1 3, отличающаяся тем, что к подогретому во втором теплообменнике воздуху для угольной мельницы подмешивается холодный воздух.

Парогазотурбинная установка относится к области энергетики. Рабочим телом парогазотурбинной установки является смесь продуктов сгорания и водяных паров, которая образуется в камере смешения, расположенной перед парогазовой турбиной. При этом продукты сгорания образуются в камере сгорания, расположенной за компрессором, а водяной пар в теплообменнике-испарителе, расположенном за парогазовой турбиной. Расход пара не менее 15% от расхода газа. Термический кпд парогазотурбинной установки более 60%. Изобретение позволяет на базе парогазотурбинной установки создать авиационный двигатель, превосходящий известные турбовальные и турбовинтовые двигатели по удельной мощности в 3÷4 раза, а по экономичности в 2÷3 раза. 2 з.п. ф-лы, 6 ил.

Изобретение относится к энергетике

Назначением тепловых машин является преобразование энергии топлива в полезную работу. Отношение полезной работы, производимой машиной, к количеству тепла, выделяющемуся при полном сгорания топлива, называется эффективным кпд тепловой машины ηе. Повышение эффективного кпд тепловых машин является важной народнохозяйственной задачей и целью настоящего изобретения.

В газотурбинных установках (ГТУ) затраты энергии на собственные нужды составляют значительную долю полезной работы установки. Эта доля зависит от значения удельной энтальпии рабочего тела перед турбиной и уменьшается с ростом последней. Повышение теплосодержания рабочего тела путем увеличения температуры ограничивается возможностями охлаждения рабочих лопаток турбины, которые позволяют иметь температуру газа не более 1600÷1800 К для ГТУ, использующих керосин, и не более 1900÷2000 К для ГТУ, использующих жидкий водород. Другой путь состоит в применении рабочего тела с большей энтальпией. В ГТУ эта цель достигается использованием в качестве рабочего тела одновременно с газообразными продуктами сгорания второго рабочего тела, приводящего к увеличению общего теплосодержания. Таким рабочим телом может быть обычная вода, обладающая, как известно, значительной удельной энтальпией. Установки, в которых рабочим телом является смесь продуктов сгорания и водяных паров, получили название парогазовых установок (Вукалович М.П., Новиков И.И. Техническая термодинамика. М: Энергия, 1968 г., стр.462, рис.14-49). Недостатком парогазовых установок является то, что при смешении воды с продуктами сгорания поглощается большое количество энергии, что ведет к снижению к.п.д. установки.

Известна газопаротурбинная установка (Дикий Н.А. Судовые газопаротурбинные установки. Л: Судостроение, 1978, с.913, рис.4), содержащая входное устройство, компрессор, камеру сгорания, камеру смешения, турбину привода компрессора, свободную турбину, теплообменник, расположенный за свободной турбиной и соединенный с одной стороны с источником рабочего тела – жидкостью (вода), а с другой стороны с камерой смешения и выходное устройство. Наличие теплообменника позволяет обеспечить регенеративный теплообмен с выхлопными газами и тем самым уменьшить затраты энергии, связанные с испарением воды в камере смешения.

Сущность изобретения состоит в том, что жидкость (вода) в количестве не менее 15% от расхода воздуха, проходящего через компрессор, подается в теплообменник – испаритель, расположенный за турбиной, где указанная вода испаряется, превращаясь в перегретый пар. Перегретый пар и горячий газ, образующийся в камере сгорания, смешиваются перед турбиной. В результате теплосодержание (энтальпия) рабочего тела увеличивается без затрат химической энергии топлива на испарение веды. Возможность технической реализации установки определяется совокупностью рабочих параметров: коэффициент избытка воздуха в камере сгорания не более 3,0; степень сжатия воздуха в установке не менее 25.

В основе положительного эффекта лежат высокие значения теплоты парообразования воды – более 2000 кДж/кг. Указанная теплота, по существу, тратится на преодоление межмолекулярных связей и в работе расширения пара не участвует. Если сравнить энтальпию идеального газа, который образуется при испарении веды, с энтальпией пара, то энтальпия идеального газа в зависимости от температуры составляет 25÷40% от энтальпии пара. Разница указанных энергий представляет собой прямые потери, на которые тратится химическая энергия топлива. Замена химической энергии топлива (при испарении воды а теплообменнике-испарителе) на энергию выхлопных газов повышает кпд парогазовой установки. Кроме этого, при испарении воды в теплообменнике-испарителе пар за счет энергии выхлопных газов приобретает внутреннюю энергию, которая может быть преобразована в работу расширения на турбине, что также повышает кпд установки.

Применение в качестве топлива жидкого водорода создает для парогазотурбинной установки (ПГТУ) дополнительные возможности, позволяющие реализовать замкнутый цикл, в котором рабочее тело (конденсат) используется повторно. Замкнутый цикл позволяет уменьшить потери тепла в атмосферу (холодильник) и сделать парогазотурбинную установку автономной (пригодной для использования на летательном аппарате).

На фиг.1 изображена схема парогазотурбинной установки;

На фиг.2 изображена схема парогазотурбинной установки;

На фиг.3 изображены зависимости эффективного кпд и удельной мощности ПГТУ от относительного расхода воды и степени сжатия компрессора;

На фиг.4 изображены зависимости эффективного кпд и удельной мощности ПГТУ от относительного расхода воды и степени сжатия компрессора;

На фиг.5 изображена схема парогазотурбинной установки;

На фиг.6 изображены зависимости эффективного кпд и удельной мощности ПГТУ от относительного расхода воды и степени сжатия компрессора;

Парогазотурбинная установка (фиг.1) состоит из входного устройства 1, компрессора 2, камеры сгорания 3, камеры смешения 4, турбины привода компрессора 5, свободной турбины 6, теплообменника-испарителя 7, выходного устройства 8, насоса высокого давления 9, топливного насоса 10. При этом теплообменник 7 с одной стороны соединен с насосом 9, а с другой – с камерой смешения 4.

Работа установки осуществляется следующим образом. Воздух через входное устройство 1 поступает в компрессор 2 для сжатия. Сжатый до заданного давления воздух (степень сжатия не менее 25) непрерывным потоком подается в камеру сгорания 3, куда одновременно через форсунки впрыскивается мелкораспыленное топливо, нагнетаемое насосом 10. Состав топливовоздушной смеси в камере сгорания приближается к стехиометрическому (αкс менее 3,0), что при сгорании смеси ведет к росту температуры газа выше допустимой по прочности лопаток турбины. Из камеры сгорания 3 горячий газ направляется в камеру смешения 4, куда одновременно направляется перегретый пар из теплообменника-испарителя 7. В камере смешения 4 горячий газ и перегретый пар перемешиваются, в результате чего температура рабочего тела понижается до значений, допустимых по условиям прочности лопаток турбины (1600÷2100 К), а энтальпия рабочего тела увеличивается. Из камеры смешения 4 рабочее тело (смесь пара с газом) поступает в турбину привода компрессора 5, а затем в свободную турбину 6, которая совершает полезную работу. После прохождения свободной турбины рабочее тело отдает значительную часть своей энергии воде, которая под действием насоса 9 движется внутри теплообменника-испарителя 7. В теплообменнике-испарителе вода превращается в перегретый пар, который поступает в камеру смешения 4, а рабочее тело через выходное устройство 8 удаляется в атмосферу.

Эффективность парогазотурбинной установки может быть повышена, если теплоту рабочего тела парогазотурбинной установки на выходе из теплообменника-испарителя 7, использовать для подогрева воды, поступающей в этот же теплообменник. На фиг.2 показана схема парогазотурбинной установки, в которой установлен дополнительный теплообменник-конденсатор 11. Циркуляция воды в теплообменнике 11 осуществляется за счет насоса низкого давления 12. Поскольку энергетические потребности в подогреве воды на входе в теплообменник 7 существенно меньше энергетических возможностей теплообменника-конденсатора 11, то избыточное тепло в виде горячей воды может быть использовано в промышленных целях. Конденсат, содержащий примеси продуктов сгорания, удаляется в атмосферу либо подвергается очистке, после чего используется в промышленных целях.

На фиг.3 и 4 показаны зависимости эффективного кпд ηе и удельной мощности Nуд (эффективной мощности, приходящейся на килограмм расхода воздуха) парогазотурбинной установки (фиг.2) от параметров рабочего процесса: относительного расхода воды m (расход воды, приходящийся на килограмм расхода воздуха) и степени сжатия воздуха Пк. Здесь же нанесены изотермы, соответствующие температурам газа перед турбиной Тг*. Топливо – керосин. В расчете потери учитывались соответствующими кпд термодинамических процессов, а именно 0,85 для сжатия; 0,92 для расширения; 0,98 для сгорания. Зависимости построены для двух коэффициентов избытка воздуха: αкс=3,0 и αкс=1,5 соответственно. Расчет выполнен для стандартных условий: tн=15°С и Рн=760 мм рт.ст. Видно, что ηе при m более 15% достигает значений более 50%. При этом Тг* находится в пределах, допустимых по прочности лопаток турбины.

Недостатком парогазотурбинных установок (фиг.1, фиг.2) является то, что для их работы требуется постоянный источник жидкости (воды), что создает серьезную проблему при использовании парогазотурбинных установок, например, на летательном аппарате. Решением проблемы является использование в качестве жидкости, повышающей энтальпию рабочего тела, топлива, находящегося на борту летательного аппарата. Наилучшим образом для этих целей подходит водород, основным продуктом сгорания которого в воздухе, как известно, являются водяные пары.

На фиг.5 показана схема парогазотурбинного двигателя (установки) на базе турбовинтового двигателя, использующего жидкий водород. Новыми элементами являются: жидкостно-воздушный теплообменник 13, теплообменник-конденсатор 14, кран кольцевания 15.

Работа парогазотурбинного двигателя (фиг.5) осуществляется следующим образом. Рабочее тело, охлажденное в теплообменнике-испарителе 7, поступает в теплообменник-конденсатор 14, где охлаждается с частичной или полной (в зависимости от расхода водорода) конденсацией водяных паров. В теплообменнике-конденсаторе 11, расположенном за теплообменником-конденсатором 14, происходит окончательная конденсация водяных паров. Теплообменник 11 имеет общее с теплообменником 13 рабочее тело (аммиак), которое циркулирует под воздействием насоса низкого давления 12. Теплообменник 13 расположен в наружном потоке воздуха, температура которого на высоте 11 км составляет -56°С. При циркуляции аммиак из жидкого состояния переходит в газообразное (теплообменник 11) и из газообразного в жидкое (теплообменник 13). Относительный расход аммиака не превышает 1 кг на килограмм расхода воздуха, что с точки зрения весовых характеристик вполне приемлемо для летательного аппарата. Конденсат (вода) насосом высокого давления 9 подается в теплообменник-испаритель 7 и далее в камеру смешения.

На режимах взлета (в летнее время), когда теплообменник 13 неэффективен, включается кран кольцевания 15, что позволяет увеличить расход жидкого водорода через теплообменник 14 и тем самым обеспечить необходимую для непрерывной работы двигателя конденсацию пара. В виду того, что хладоресурс жидкого водорода, находящегося на борту, ограничен, время работы с включенным краном кольцевания также ограничено. Увеличить хладоресурс жидкого водорода можно применением так называемой шуги – переохлажденного водорода, частично переведенного в твердую фазу. При этом хладоресурс водорода увеличивается на 16÷18% (Ю.Н.Нечаев. Силовые установки гиперзвуковых и воздушно-космических летательных аппаратов. М: Академия космонавтики им. К.Э.Циолковского, 1996 г., стр.58).

На фиг.6 показаны зависимости эффективного кпд ηe и удельной мощности Nуд парогазотурбинного двигателя (фиг.5) от параметров рабочего процесса m и Пк. Здесь же нанесены изотермы, соответствующие температурам газа перед турбиной Тг*. Коэффициент избытка воздуха в камере сгорания соответствует 1,2. Характеристики даны для условий полета (Н=11 км). Следует отметить, что с увеличением высоты (до 11 км) эффективный кпд несколько снижается, что связано с физическими свойствами воды, а именно невозможностью понижения ее температуры ниже определенного уровня.

Главной особенностью парогазотурбинного двигателя, как это видно из фиг.6, является исключительно высокая удельная мощность и достаточно высокая экономичность, что крайне важно для летательного аппарата.

Положительным результатом предлагаемого технического решения является повышение эффективного кпд парогазотурбинной установки более 58%, что выше, чем у аналогов, а также возможность создания на базе парогазотурбинной установки авиационного двигателя, превышающего известные турбовальные (турбовинтовые) двигатели по удельной мощности и экономичности.

1. Парогазотурбинная установка, содержащая входное устройство, компрессор, камеру сгорания, камеру смешения, турбину привода компрессора, свободную турбину (турбину привода винта), теплообменник, расположенный за свободной турбиной и соединенный с одной стороны с источником рабочего тела – жидкостью (вода), а с другой стороны – с камерой смешения, и выходное устройство, отличающаяся тем, что теплообменник является испарителем, расход рабочего тела через который составляет не менее 15% от расхода воздуха, проходящего через компрессор, степень сжатия воздуха в установке не менее 25, а коэффициент избытка воздуха в камере сгорания не более 3,0.

2. Парогазотурбинная установка по п.1, отличающаяся тем, что за теплообменником-испарителем установлен теплообменник-конденсатор.

3. Парогазотурбинная установка по п.1, отличающаяся тем, что за теплообменником-испарителем установлено два теплообменника-конденсатора, рабочими телами которых являются легкоиспаряющиеся жидкости (водород, аммиак).

Парогазотурбинная установка содержит паровоздушный компрессор, камеру сгорания, турбину компрессора, силовую турбину, холодильник с выхлопом паровоздушной смеси на компрессор и конденсатор силовой турбины, рабочей средой которого является охлаждённая вода от холодильника. Конденсатор подключён к сепаратору, соединённому с атмосферой и через расходную ёмкость посредством циркуляционного насоса с холодильником. Изобретение позволит увеличить мощность, повысить кпд и снизить воздействие на окружающую среду парогазотурбинной установки. 3 з.п. ф-лы, 2 ил.

Изобретение относится к энергетическим установкам для производства электрической и механической энергии, в частности к парогазотрубинным установкам (ПГТУ), в которых в качестве рабочего тела для турбины используется смесь пара и газа.

Известна ПГТУ, содержащая воздушный компрессор с магистралью забора воздуха из атмосферы, камеру сгорания, силовую турбину сепаратор-конденсатор, конденсатный насос, магистраль впрыска конденсата в камеру сгорания.

Недостатками известной ПГТУ являются повышенные затраты мощности на привод воздушного компрессора ввиду того, что осуществляется сжатие сухого воздуха, в результате чего температура воздуха в процессе сжатия повышается в то же время, так как впрыскиваемая вода в камере сгорания испаряется, а пар перегревается, то это сопровождается повышением давления как в камере сгорания, так и за компрессором, что увеличивает его работу сжатия, снижая при этом часть той полезной работы турбины, которая получена в результате дополнительного рабочего тела в виде пара, недостатком является также и то, что в установке ограничены возможности по увеличению рабочего тела.

Известна ПГТУ, содержащая паровоздушный компрессор с магистралью забора воздуха из атмосферы, камеру сгорания, силовую турбину, сепаратор, конденсатор, конденсатный насос, магистраль впрыска конденсата в проточный тракт компрессора.

Недостатками известной ПГТУ являются недостаточное использование сжатого воздуха, неокислившаяся часть которого в камере сгорания выбрасывается в атмосферу, а также ограничены возможности по увеличению расхода рабочего тела. Это приводит к уменьшению удельной мощности и кпд.

Недостатками известной ПГТУ являются необходимость подготовки большого количества конденсата, или хим. очищенной воды, ограниченные возможности по расходу рабочего тела, сброс в атмосферу вместе с отработанными газами пара с теплотой парообразования, что приводит к уменьшению удельной мощности и кпд, а также угроза обледенения проточной части компрессора и его разрушение при низких температурах атмосферного воздуха.

Общим недостатком известных ПГТУ являются ограниченные возможности по увеличению единичных мощностей, причем использование их в промышленности сопровождается большими нагрузками на экологию.

Предлагаемое изобретение направлено на решение задачи, состоящей в увеличении как удельной, так и единичной мощности установок, повышении их кпд, а также уменьшении нагрузок на экологию, что достигается в результате:

– замкнутого рабочего цикла по воде и пару (основной контур – общая регенерация тепла);

– уменьшения работы сжатия компрессора путем увлажнения циклового воздуха в холодильнике и сокращения его удельного расхода;

– повышения удельной производительности компрессора за счет эжекции паровоздушной смеси инжектором, установленным за компрессором (камерой сгорания);

– полного использования сжатого воздуха в камере сгорания в результате оптимального количества влаги в паровоздушной смеси от компрессора;

– увеличения расхода рабочего тела за счет дополнительного контура выработки пара;

– увеличения давления рабочего тела перед турбиной в результате работы инжектора;

– выработки дополнительной энергии за счет регенерации тепла путем отбора от турбины парогазовой смеси на подогрев рабочей среды инжектора (воды) и воды теплосети, а также охлаждения циркуляционной воды конденсатора цикловым воздухом компрессора;

– увеличения теплового перепада в проточной части турбины путем выравнивания перекоса по параметрам рабочего тела (повышение давления, снижение температуры впрыском пара) и “параллельного” их срабатывания, а также снижения давления и температуры за турбиной (вакуум);

– использования выходной скорости турбины для повышения эффективности работы инжекторной части конденсатора при создании вакуума;

– сокращения удельного расхода циркуляционной воды за счет прямого контакта с парогазовой смесью, высокой скорости воды из сопл и охлаждения ее при истечении;

– уменьшения потери с уходящими газами как за счет снижения их удельного объема, так и температуры и, как следствие, уменьшение нагрузок на экологию.

На фиг.1 чертежа представлена общая схема ПГТУ, а на фиг.2 – схема многоструйного с сепарационным устройством инжектора.

ПГТУ содержит (см. фиг.1) холодильник 1, сепаратор компрессора 2, смеситель 3, паровоздушный компрессор 4, камеру сгорания 5, инжектор 6, турбину компрессора 7, силовую турбину 8, конденсатор 9, насос подачи циркуляционной воды 10, сепаратор конденсатора 11, расходную емкость 12, эксгаустер 13, циркуляционный насос 14, конденсатный насос 15, деаэратор 16, дроссель 17, насос высокого давления 18, подогреватели рабочей среды инжектора 19, 20, 21, подогреватель воды теплосети 22, сепаратор турбины 23, электрогенератор 24, дымовую трубу 25, теплосъемник 26, насос теплосъемника 27, причем конденсатный насос 15, деаэратор 16, насос высокого давления 18, подогреватели 19, 20, 21, камера сгорания 5, инжектор 6, турбины 7, 8, конденсатор 9, сепаратор 11, расходная емкость 12, образуют дополнительный контур выработки пара и рециркуляции рабочего тела, работающего внутри основного контура, включающего в себя холодильник 1, сепаратор 2, компрессор 4, камеру сгорания 5, инжектор 6, турбины 7, 8, конденсатор 9, сепаратор 11, расходную емкость 12, циркуляционный насос 14.

ПГТУ работает следующим образом.

Увлажненный в холодильнике 1 воздух через сепаратор 2 поступает в компрессор 4 (при необходимости, например при пуске, может быть подмес сухого воздуха через смеситель 3).

В компрессоре 4 происходит сжатие паровоздушной смеси, причем в процессе сжатия капельки влаги превращаются в пар, отнимая тепло от воздуха, а низкотемпературный пар из холодильника 1 повышает свою температуру как за счет роста давления в компрессоре, так и быстро нагревающегося воздуха, также отнимая от него температуру, что в целом уменьшает работу сжатия компрессора. Это во-первых. Во-вторых, в результате этого процесса мы получаем пар в качестве дополнительного рабочего тела для турбины, более теплоемкого, чем воздух, причем в данной установке количество воздуха компрессором выдается только для сжигания топлива с коэффициентом избытка 1,1 – 1,2 (так называемый вторичный воздух для разбавления температуры отсутствует, так как он заменен паром от инжектора).

На работу компрессора влияет также тот фактор, что в результате работы инжектора, установленного за компрессором (камерой сгорания), повышается удельная производительность компрессора и снижается его потребляемая мощность, и как следствие этого повышается полезная работа турбины.

Таким образом в результате резкого снижения потребляемой мощности компрессора и повышения полезной работы турбины происходит, образно говоря, разворот мощностей, так по самым грубым расчетам мощность компрессора с сухим сжатием воздуха и коэффициентом избытка, равным 4-5, составляет примерно 65% от всей мощности, мощность компрессора с влажным сжатием и

=3-4 составляет 50%, мощность предлагаемого компрессора с

=1,1-1,2 и результатом работы инжектора будет составлять не более 15% от всей мощности.

Сжатая паровоздушная смесь в компрессоре 4 поступает в камеру сгорания 5, где происходит сгорание топлива при низком коэффициенте избытка воздуха, затем продукты сгорания с высокой температурой направляются в приемную камеру инжектора 6.

Задачу необходимого распыла на выходе из сопл обеспечивает конструкция многоструйного инжектора, разделяющая общий поток рабочей среды на мелкие струи, который, находясь под высоким давлением и температурой, на выходе из сопл полностью превращается в пар.

В инжекторе за счет мощных струй пара, исходящих из сопл, происходит нагнетание смеси, причем при соприкосновении (смешивании) с раскаленными продуктами сгорания пар перегревается, при этом процесс сопровождается увеличением давления как за счет кинетической энергии струи пара, так и его перегрева.

От инжектора 6 парогазовая смесь поступает на турбину компрессора 7, а затем через переброс на силовую турбину 8 – агрегат с разрезным валом (из уровня техники), так как турбокомпрессорная группа работает на максимально высоких оборотах, а силовая турбина, являющаяся приводной для электрогенератора, на 3000 об/мин.

От турбины 8 осуществляется отбор парогазовой смеси на подогрев рабочей среды инжектора и воды теплосети, выхлоп направлен в конденсатор 9.

Конденсат греющего пара подогревателей 19, 20, 21 каскадно направляется через гидрозатвор в расходную емкость (выветриватель) 12, а частично отсепарированные в подогревателях продукты сгорания через сепаратор 23 поступают на последние ступени турбины 8.

Рабочей средой конденсатора 9 является охлажденная цикловым воздухом в холодильнике 1 циркуляционная вода, которая мощным потоком от насоса подачи 10 направляется в инжекторную часть конденсатора 9, где путем прямого контакта с парогазовой смесью создается вакуум как за счет сокращения объема при конденсации паровой фазы в смеси, так и эффекта эжекции.

Охлаждение общего потока выхлопа турбины происходит также и за счет дополнительного охлаждения циркуляционной воды при истечении из сопл распределительного устройства инжекторной части конденсатора, в результате высокой ее скорости (тепловой перепад), при всем этом (прямой контакт, эжекция и охлаждение при истечении) удельный расход воды на конденсацию паровой фазы смеси и создание низкого давления (вакуума) в конденсаторе снижается.

Созданию вакуума в конденсаторе способствует выходная скорость турбины, повышающая эффективность работы инжекторной части конденсатора.

Из конденсатора 9 водогазовый поток выкидывается в сепаратор циклонного типа 11, где в процессе сепарации происходит отделение газов и удаление их через дымовую трубу 25 в атмосферу, а вода направляется в расходную емкость (выветриватель) 12 и затем циркуляционным насосом 14 в холодильник 1 для охлаждения цикловым воздухом компрессора, замыкая цикл.

Для отсоса свободных газов, поступающих от сепаратора 11, расходная емкость 12 сдержит эксгаустер 13.

Вода дополнительного контура выработки пара конденсатным насосом 15 подается в деаэратор 16, работающий нагретой водой до высокой температуры в подогревателях 19, 20, 21, затем от деаэратора за счет насоса высокого давления 18 поступает через подогреватели 19, 20, 21 к инжектору 6 и далее на турбины 7, 8.

ПГТУ на случай чрезмерно высокой концентрации паровой фазы в паровоздушной смеси перед компрессором, что может быть, например, при высокой температуре атмосферного воздуха, содержит теплосъемник 26.

Во избежание заноса солями жесткости проточной части компрессора и турбины весь тракт воды установки изначально заполняется хим. очищенной водой.

Возможные потери воды из рабочего цикла установки во многом могут быть восполнены паром (водой), образуемым при горении природного газа, что существенно может снять затраты на ее приготовление в хим. водоочистке.

Проблемой известных ПГТУ является повышение их единичных мощностей.

Известно, что мощность турбины главным образом зависит от расхода рабочего тела, известно также, что величина расхода рабочего тела кроме его плотности лимитируется размерами рабочих лопаток, а по условиям прочности увеличение их длины допустимо только до известных пределов.

Задача состоит в том, чтобы увеличить расход рабочего тела, не увеличивая (относительно) размеры рабочих лопаток, и так, чтобы вся проточная часть турбины работала в более легких условиях.

Сдерживающим фактором увеличения единичных мощностей ПГТУ и тем более ГТУ являются высокие параметры по температуре, в условиях которых работает турбина, причем расход рабочего тела за счет впрыска воды, как в проточный тракт компрессора, так и в камеру сгорания ограничен.

Поэтому увеличение расхода рабочего тела, а значит и единичной мощности ПГТУ может быть осуществлено только путем впрыска пара за камеру сгорания с помощью инжектора непосредственно перед турбиной, при этом увеличивается давление рабочего тела, а температура его снижается, причем срабатывание теплового перепада в проточной части турбины по давлению и температуре происходит “параллельно”, что ставит проточную часть в более легкие условия работы и позволяет резко увеличить расход рабочего тела, при этом потеря от снижения температуры перед турбиной компенсируется повышением давления перед турбиной и снижением давления и температуры за турбиной (вакуум в конденсаторе), в целом тепловой перепад в проточной части турбины увеличивается.

Таким образом, за счет того, что парогазовая турбина все более приближается к паровой с более низкими параметрами по температуре, в которой сечения каналов рабочих лопаток позволяют пропустить больше рабочего тела, так как оно более плотное и снижено по температуре, увеличивается как удельная, так и единичная мощности ПГТУ.

Использование предлагаемой ПГТУ для производства электрической и механической энергии позволяет по сравнению с прототипом повысить как удельную, так и единичную мощность установок и их кпд, а также существенно снизить нагрузку на экологию.

Данные установки могут найти самое широкое применение, как то: большая и малая энергетика, водный, железнодорожный, трубопроводный транспорт и др.

1. Патент Великобритании №2074659, м. Кл5 F 01 К 21/04, 1981.

2. П.Г. Полетавкин к.н. Парогазотурбинные установки. – М.: Наука, 1980, журнал “Газовая промышленность” №10, 1984, с. 10-12.

1. Парогазотурбинная установка, содержащая паровоздушный компрессор, камеру сгорания, турбину компрессора, силовую турбину, отличающаяся тем, что дополнительно содержит холодильник с выхлопом паровоздушной смеси на компрессор, конденсатор силовой турбины, рабочей средой которого является охлаждённая вода от холодильника, причём конденсатор подключён к сепаратору, соединённому с атмосферой и через расходную ёмкость посредством циркуляционного насоса с холодильником.

2. Парогазотурбинная установка по п.1, отличающаяся тем, что содержит дополнительный контур выработки пара, включающий в себя конденсатный насос, деаэратор, насос высокого давления, подогреватели рабочей среды инжектора, инжектор, камеру сгорания, турбину компрессора, силовую турбину с отборами пара.

3. Парогазотурбинная установка по п.1, отличающаяся тем, что содержит эксгаустер, подключённый к расходной ёмкости.

4. Парогазотурбинная установка по п.1, отличающаяся тем, что снабжена теплосъёмником.